C7 CLCTGC CGKL 1 GVC NGUYỄN THẾ TRANH - TRẦN QUỐC

VIỆT

Ch ng 7ươ

CH T L NG CHI TI T GIA CÔNG CẤ ƯỢ Ế Ơ

7.1. CH T L NG CHI TI T GIA CÔNG. Ấ ƯỢ Ế

Quá trình gia công kim lo i th ng ph i đáp ng các yêu c u sau:ạ ườ ả ứ ầ

* Ch tiêu v ch t l ng: đ m b o ch t l ng chi ti t theo yêu c u.ỉ ề ấ ượ ả ả ấ ượ ế ầ

* Ch tiêu v năng su t: đ m b o năng su t gia công l n nh t hay th iỉ ề ấ ả ả ấ ớ ấ ờ

gian

gia công chi ti t là nh nh t.ế ỏ ấ

* Ch tiêu v kinh t : đ m b o chi phí gia công nh nh t.ỉ ề ế ả ả ỏ ấ

Quá trình gia công là quá trình c lý ph c t p ch u nh h ng c a nhi u y u t vàơ ứ ạ ị ả ưở ủ ề ế ố

đi u ki n c t g t, liên quan đ n nhi u trang thi t b và tính ch t s n xu t. Các yêu c uề ệ ắ ọ ế ề ế ị ấ ả ấ ầ

trên khó có th đáp ng đ ng th i, nhi u khi mâu thu n nhau, tuy nhiên tuỳ theo tính ch tể ứ ồ ờ ề ẩ ấ

s n ph m và yêu c u c th mà ta tính toán cân đ i các ch tiêu cho phù h p.ả ẩ ầ ụ ể ố ỉ ợ

Trong đó ch t l ng chi ti t gia công luôn là ch tiêu quan tr ng có nh h ng r tấ ượ ế ỉ ọ ả ưở ấ

l n đ n kh năng làm vi c và tu i th c a chi ti t máy.ớ ế ả ệ ổ ọ ủ ế

7.1.1. Đ chính xác gia công.ộ

1. Khái quát.

N u so sánh chi ti t th c và chi ti t trên b n v chúng ta có th kh ng đ nh r ngế ế ự ế ả ẽ ể ẳ ị ằ

chúng khác nhau. S khác nhau đó xác đ nh b i m c đ không hoàn thi n khi ch t o chiự ị ở ứ ộ ệ ế ạ

ti t th c.ế ự

Đ chính xác gia công c a các chi ti t máy là m c đ gi ng nhau v m t hình h c,ộ ủ ế ứ ộ ố ề ặ ọ

v tính ch t c lý l p b m t c a chi ti t đ c gia công so v i chi ti t máy lý t ng trênề ấ ơ ớ ề ặ ủ ế ượ ớ ế ưở

b n v c a ng i thi t k . ả ẽ ủ ườ ế ế

Nói chung, đ chính xác c a chi ti t máy đ c gia công là ch tiêu khó đ t nh t và gây t n kémộ ủ ế ượ ỉ ạ ấ ố

nh t trong quá trình xác l p cũng nh trong quá trình ch t o. Trong th c t không th chấ ậ ư ế ạ ự ế ể ế

t o đ c các chi ti t máy tuy t đ i chính xác, do v y ng i ta dùng giá tr sai l ch c a nóạ ượ ế ệ ố ậ ườ ị ệ ủ

đ đánh giá đ chính xác gia công c a chi ti t máy, giá tr sai l ch đó càng l n thì đ chínhể ộ ủ ế ị ệ ớ ộ

xác gia công càng th p.ấ

Đ chính xác gia công bao g m hai khái ni m: đ chính xác c a m t chi ti t và đ chính xác c aộ ồ ệ ộ ủ ộ ế ộ ủ

lo t chi ti t.ạ ế

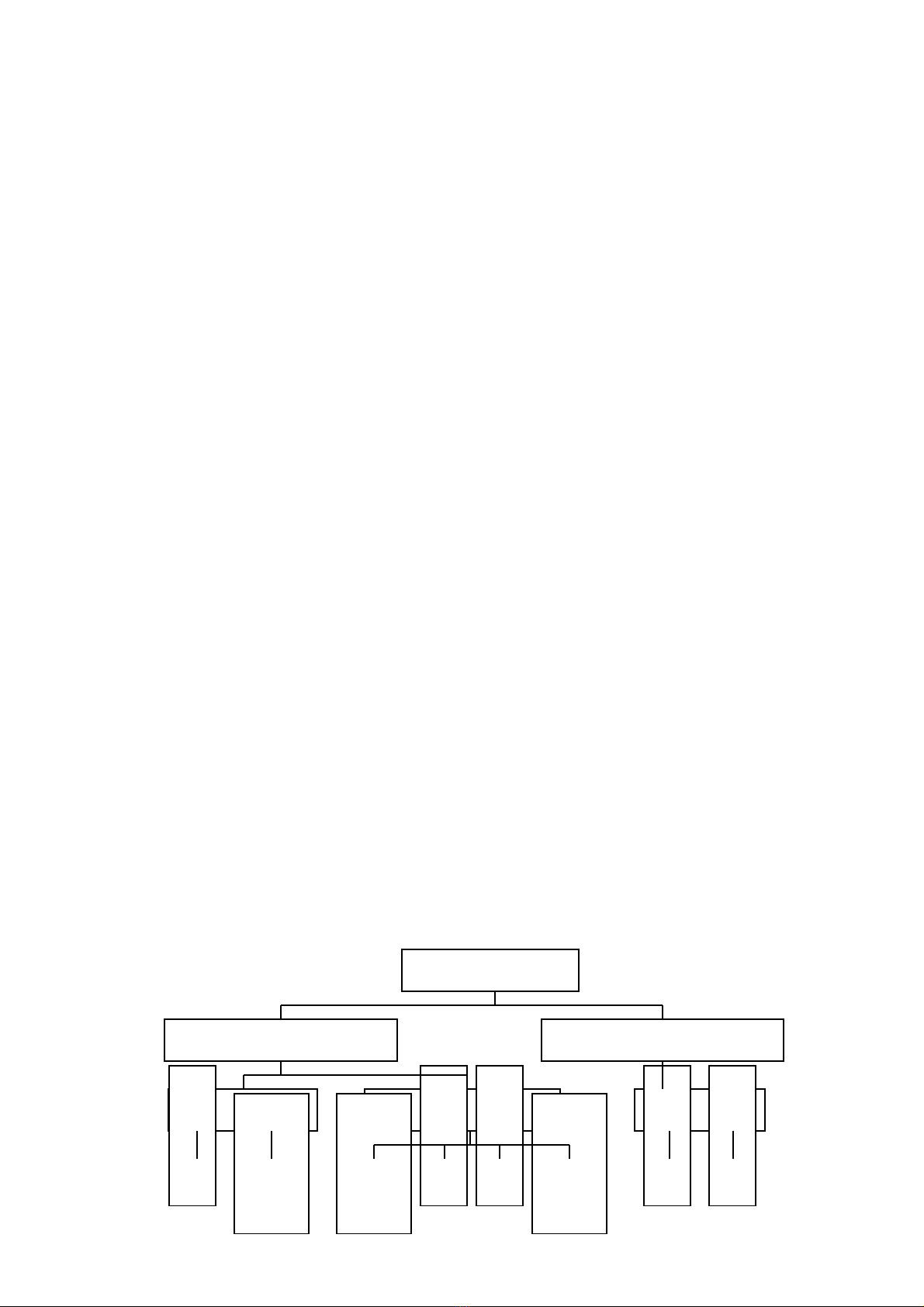

Đ chính xác gia côngộ

Đ chính xác c a m t chi ti tộ ủ ộ ế Đ chính xác c a lo t chi ti tộ ủ ạ ế

Sai l ch kích th cệ ướ Sai l ch b m t chi ệ ề ặ

ti tế

T ng sai sổ ố

Sai s kích th cố ướ

Sai s v tríố ị

t ng quanươ

Sai số hình dáng

hình học đại quan

Đ sóngộ

Đ nhám b m tộ ề ặ

Tính ch t c lýấ ơ

l p b m tớ ề ặ

Sai s h th ngố ệ ố

Sai s ng u nhiênố ẫ

C7 CLCTGC CGKL 2 GVC NGUYỄN THẾ TRANH - TRẦN QUỐC

VIỆT

Trong n n s n xu t t đ ng, khi toàn b quá trình thi t k và ch t o đ c th cề ả ấ ự ộ ộ ế ế ế ạ ượ ự

hi n nh tr giúp c a máy đi n t , ng i thi t k ph i đ m nh n luôn công vi c c aệ ờ ợ ủ ệ ử ườ ế ế ả ả ậ ệ ủ

ng i công ngh . Đ chính xác c a chi ti t gia công c n ph i đánh giá theo các ch tiêu sauườ ệ ộ ủ ế ầ ả ỉ

đây:

•Đ chính xác v kích th c c a m t gia công (kích th c th ng, kích th c góc), ộ ề ướ ủ ặ ướ ẳ ướ

•Đ chính xác v hình d ng hình h c đ i quan c a b m t gia công (đ côn, đ ô van,ộ ề ạ ọ ạ ủ ề ặ ộ ộ

hình tr ng, hình yên ng a...) là m c đ phù h p l n nh t c a chúng so v i hình d ngố ự ứ ộ ợ ớ ấ ủ ớ ạ

hình h c lý t ng.ọ ưở

•Đ chính xác v v trí t ng quan gi a các b m t gia công v i nhau (đ đ ng tâm, độ ề ị ươ ữ ề ặ ớ ộ ồ ộ

song song, đ vuông góc...) th c ch t là s xoay đi m t góc c a b m t này so v i bộ ự ấ ự ộ ủ ề ặ ớ ề

m t kia.ặ

•Đ sóng c a b m t đ c quan sát trong m t ph m vi nh .ộ ủ ề ặ ượ ộ ạ ỏ

•Sai l ch hình h c t vi (đ nh p nhô t vi) còn g i là đ nhám b m t.ệ ọ ế ộ ấ ế ọ ộ ề ặ

•Tính ch t c lý l p b m t chi ti t gia công.ấ ơ ớ ề ặ ế

Thông th ng đ nhám b m t và tính ch t c lý l p b m t là nh ng ch tiêu quanườ ộ ề ặ ấ ơ ớ ề ặ ữ ỉ

tr ng đ đánh giá ch t l ng b m t gia công.ọ ể ấ ượ ề ặ

Khi xét đ n đ chính xác gia công c a m t lo t chi ti t chúng ta còn quan tâm đ n saiế ộ ủ ộ ạ ế ế

s h th ng và sai s ng u nhiên, th c t kích th c th c c a m i chi ti t trong m t lo tố ệ ố ố ẫ ự ế ướ ự ủ ỗ ế ộ ạ

đ u khác nhau, khác c v i kích th c đi u ch nh, dao đ ng trong m t gi i h n nào đó.ề ả ớ ướ ề ỉ ộ ộ ớ ạ

Tính ch t phân b , đ ng cong phân b , ph ng sai v.v..c a kích th c th c trong m iấ ố ườ ố ươ ủ ướ ự ỗ

lo t chi ti t gia công đ c đ c p trong khái ni m dung sai.ạ ế ượ ề ậ ệ

Có nhi u nguyên nhân gây ra sai s :ề ố

a. Sai s h th ng:ố ệ ố

•Các nguyên nhân sinh ra sai s h th ng không đ i:ố ệ ố ổ

- Sai s lý thuy t c a ph ng pháp c t.ố ế ủ ươ ắ

- Sai s ch t o c a máy, đ gá, d ng c c t.ố ế ạ ủ ồ ụ ụ ắ

- Đ bi n d ng c a chi ti t gia công.ộ ế ạ ủ ế

•Các nguyên nhân sinh ra sai s h th ng thay đ i:ố ệ ố ổ

- D ng c c t b mòn theo th i gian c t.ụ ụ ắ ị ờ ắ

- Bi n d ng vì nhi t c a máy, dao, đ gá.ế ạ ệ ủ ồ

b. Sai s ng u nhiênố ẫ : sinh ra do các nguyên nhân sau:

- Tính ch t v t li u không đ ng đ u.ấ ậ ệ ồ ề

- L ng d gia công không đ u.ượ ư ề

- V trí c a phôi trong đ gá thay đ i.ị ủ ồ ổ

- S thay đ i c a ng su t d .ự ổ ủ ứ ấ ư

- Do gá dao, mài dao, thay đ i máy nhi u l n.ổ ề ầ

- Do hi n t ng dao đ ng nhi t.ệ ượ ộ ệ

2. Đi u ch nh đ t đ chính xác yêu c u.ề ỉ ạ ộ ầ

Đ đ m b o d chính xác c a t ng nguyên công c n ph i ti n hành đi u ch nhể ả ả ộ ủ ừ ầ ả ế ề ỉ

máy. Đây là quá trình xác đ nh v trí t ng đ i gi a d ng c và m t c n gia công nh mị ị ươ ố ữ ụ ụ ặ ầ ằ

gi m b t các sai s gia công, đ t đ c các yêu c u đã cho trên b n v .ả ớ ố ạ ượ ầ ả ẽ

Trong s n xu t đ n chi c và lo t nh , đ chính xác yêu c u có th đ t đ c b ngả ấ ơ ế ạ ỏ ộ ầ ể ạ ượ ằ

ph ng pháp c t th .ươ ắ ử

Trong s n xu t hàng lo t l n và hàng kh i, đ chính xác gia công nh n đ c b ngả ấ ạ ớ ố ộ ậ ượ ằ

ph ng pháp t đ ng đ t kích th c trên máy đã đi u ch nh s n.ươ ự ộ ạ ướ ề ỉ ẵ

Hi n nay các ph ng pháp đi u ch nh hay dùng nh t là :ệ ươ ề ỉ ấ

- Đi u ch nh tĩnh,ề ỉ

Hình 7.1 – S đ v đ chính xác gia côngơ ồ ề ộ

C7 CLCTGC CGKL 3 GVC NGUYỄN THẾ TRANH - TRẦN QUỐC

VIỆT

- Đi u ch nh theo chi ti t c t th b ng Calíp,ề ỉ ế ắ ử ằ

- Đi u ch nh theo chi ti t c t th b ng d ng c đo v n năng,ề ỉ ế ắ ử ằ ụ ụ ạ

- Đi u ch nh t đ ng,ề ỉ ự ộ

- Đi u ch nh nh k thu t đi u khi n s ( máy NC và CNC).ề ỉ ờ ỹ ậ ề ể ố

Ngày nay, nh s phát tri n m nh m c a lĩnh v c t đ ng hoá, ch t l ng gia côngờ ự ể ạ ẽ ủ ự ự ộ ấ ượ

còn có th đ m b o nh có s d ng b đi u ch nh t đ ng h i ti p.ể ả ả ờ ử ụ ộ ề ỉ ự ộ ồ ế

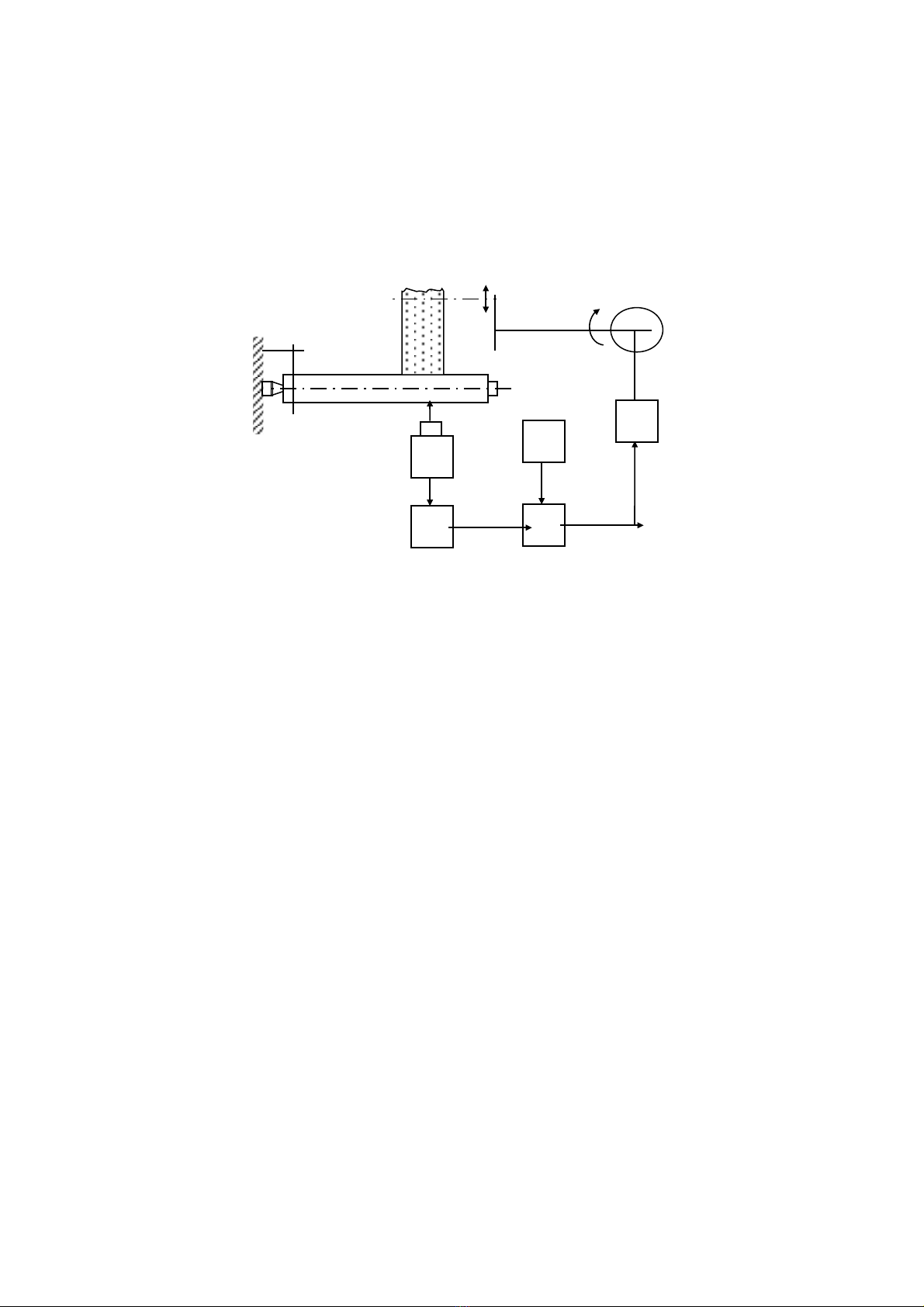

V nguyên t c, s đ kh i c a b t đ ng đi u ch nh có h i ti p nh trên hình 7.2.ề ắ ơ ồ ố ủ ộ ự ộ ề ỉ ồ ế ư

Trên các máy công c đi u khi n theo ch ng trình s , quá trình gia công đ cụ ề ể ươ ố ượ

th c hi n m t cách t đ ng nh đ a vào h th ng m t ch ng trình gia công l p s n. Hự ệ ộ ự ộ ờ ư ệ ố ộ ươ ậ ẵ ệ

th ng đi u khi n s cho kh năng th c hi n các l nh này và ki m tra chúng nh m t hố ề ể ố ả ự ệ ệ ể ờ ộ ệ

th ng đo d ch chuy n c a các bàn tr t c a máy.ố ị ể ủ ượ ủ

đây máy công c t đ ng đ c l p trình đ th c hi n m t lo t các ho t đ ng Ở ụ ự ộ ượ ậ ể ự ệ ộ ạ ạ ộ ở

m t ch đ xác đ nh tr c nh m t o ra chi ti t có các kích th c và các thông s v t lýộ ế ộ ị ướ ằ ạ ế ướ ố ậ

hoàn toàn có th d đoán tr c, do v y đ t đ c đ chính xác cao.ể ự ướ ậ ạ ượ ộ

Đ chính xác là ch tiêu r t quan tr ng c a ch t l ng máy móc, quy t đ nh khộ ỉ ấ ọ ủ ấ ượ ế ị ả

năng làm vi c, đ tin c y, tu i th , năng su t và các tính ch t khác c a máy. Vi c tăng t cệ ộ ậ ổ ọ ấ ấ ủ ệ ố

đ , t i tr ng c a máy ch th c hi n đ c b ng cách nâng cao đ chính xác gia công chiộ ả ọ ủ ỉ ự ệ ượ ằ ộ

ti t. Do v y nâng cao đ chính xác chi ti t gia công có nh ng ý nghĩa sau đây:ế ậ ộ ế ữ

•Tăng đ tin c y, tu i b n c a máy, gi m chi phí ph c v s a ch a máy. ộ ậ ổ ề ủ ả ụ ụ ử ữ

•Gi m kh i l ng gia công chi ti t, gi m hao phí nguyên v t li u do gi m l ng d ,ả ố ượ ế ả ậ ệ ả ượ ư

gi m th i gian l p ráp vì không ph i t n th i gian đ l p s a, cho phép l p ráp theoả ờ ắ ả ố ờ ể ắ ử ắ

dây chuy n.ề

Khi gi i quy t v n đ đ chính xác c n ph i đ nh ra đ chính xác ch t o s nả ế ấ ề ộ ầ ả ị ộ ế ạ ả

ph m xu t phát t yêu c u, ch c năng làm vi c và c n ph i xác đ nh ph ng pháp cũngẩ ấ ừ ầ ứ ệ ầ ả ị ươ

nh thi t b th c hi n và ki m tra.ư ế ị ự ệ ể

7.1.2. Ch t l ng b m t.ấ ượ ề ặ

Ch t l ng c a chi ti t máy không nh ng ph thu c vào đ chính xác gia công màấ ượ ủ ế ữ ụ ộ ộ

còn ph thu c vào ch t l ng l p kim lo i b m t ngoài c a nó.ụ ộ ấ ượ ớ ạ ề ặ ủ

T yêu c u th c t v ch c năng và đi u ki n làm vi c c a máy móc mà thi t bừ ầ ự ế ề ứ ề ệ ệ ủ ế ị

ngày càng đòi h i r t cao v ch t l ng b m t c a chi ti t máy. Nh ng yêu c u đó là:ỏ ấ ề ấ ượ ề ặ ủ ế ữ ầ

• T c đ làm vi c cao.ố ộ ệ

• T i l n.ả ớ

• Công su t l n.ấ ớ

• Áp su t và nhi t đ cao.ấ ệ ộ

2

3

5

4

6

1

7

8

Hình 7-2 : S đ kh i b t đ ng đi u ch nh có h i ơ ồ ố ộ ự ộ ề ỉ ồ

ti pế

C7 CLCTGC CGKL 4 GVC NGUYỄN THẾ TRANH - TRẦN QUỐC

VIỆT

• Tu i th và đ tin c y cao.ổ ọ ộ ậ

• Đ chính xác làm vi c cao.ộ ệ

• Tr ng l ng t ng đ i bé.ọ ượ ươ ố

Kh năng làm vi c c a chi ti t máy ph thu c r t nhi u vào ch t l ng l p bả ệ ủ ế ụ ộ ấ ề ấ ượ ớ ề

m t. ặ

Ch t l ng b m t c a chi ti t máy là t p h p nhi u tính ch t quan tr ng hình h cấ ượ ề ặ ủ ế ậ ợ ề ấ ọ ọ

và c lý c a l p b m t, c th là:ơ ủ ớ ề ặ ụ ể

- Hình dáng l p b m t ( đ sóng, đ nhám.. .).ớ ề ặ ộ ộ

- Tr ng thái và tính ch t c lý c a l p b m t ( đ c ng, chi u sâu bi n c ng, ngạ ấ ơ ủ ớ ề ặ ộ ứ ề ế ứ ứ

su t d .. .).ấ ư

- Ph n ng c a l p b m t đ i v i môi tr ng làm vi c (tính ch ng mòn, kh năngả ứ ủ ớ ề ặ ố ớ ườ ệ ố ả

ch ng xâm th c hóa h c, đ b n mõi .. .).ố ự ọ ộ ề

Ch t l ng b m t chi ti t máy ph thu c vào ph ng pháp và đi u ki n gia côngấ ượ ề ặ ế ụ ộ ươ ề ệ

c th . Ch t l ng b m t là m c tiêu ch y u c n đ t b c gia công tinh các b m tụ ể ấ ượ ề ặ ụ ủ ế ầ ạ ở ướ ề ặ

chi ti t máy.ế

Khác v i b m t lý thuy t c a chi ti t trên b n v , b m t th c bao gi cũng có đớ ề ặ ế ủ ế ả ẽ ề ặ ự ờ ộ

nh p nhô v i hình dáng và chi u cao r t khác nhau. Chi u cao, hình dáng, đ c đi m phânấ ớ ề ấ ề ặ ể

b và h ng nh p nhô b m t ph thu c vào r t nhi u y u t nh :ố ướ ấ ề ặ ụ ộ ấ ề ế ố ư

•Ch đ c t.ế ộ ắ

•Ch đ bôi tr n, làm ngu i.ế ộ ơ ộ

•V t li u gia công.ậ ệ

•V t li u làm dao.ậ ệ

•K t c u, hình h c c a dao.ế ấ ọ ủ

•Lo i máy, đ c ng v ng c a h th ng công ngh .ạ ộ ứ ữ ủ ệ ố ệ

•D ng c ph và đ gá.ụ ụ ụ ồ

7.2. CÁC THÔNG S ĐÁNH GIÁ CH T L NG B M TỐ Ấ ƯỢ Ề Ặ

7.2.1. Tính ch t hình h c c a b m t gia công:ấ ọ ủ ề ặ

Tính ch t hình h c c a b m t gia công đ c đánh giá b ng đ nh p nhô t vi vàấ ọ ủ ề ặ ượ ằ ộ ấ ế

đ sóng b m t. ộ ề ặ

•Đ nh p nhô t vi.ộ ấ ế

Trong quá trình c t, l i c t c a d ng c c t và s hình thành phoi t o ra nh ngắ ưỡ ắ ủ ụ ụ ắ ự ạ ữ

v t x c c c nh trên b m t gia công đ c đ c tr ng b ng khái ni m đ nhám hay đế ướ ự ỏ ề ặ ượ ặ ư ằ ệ ộ ộ

nh p nhô t vi c a b m t.ấ ế ủ ề ặ

Nhám b m t là t p h p các nh p nhô c a profil b m t, v i b c t ng đ i nhề ặ ậ ợ ấ ủ ề ặ ớ ướ ươ ố ỏ

đ c xét trong m t chi u dài gi i h n g i là chi u dài chu n hay c s . ượ ộ ề ớ ạ ọ ề ẩ ơ ở

Đ nh p nhô t vi đ c đánh giá b ng nhi u thông s :ộ ấ ế ượ ằ ề ố

-Chi u cao nh p nhô Rề ấ Z: là tr s trung bình c a 5 kho ng cách t 5 đ nh cao nh tị ố ủ ả ừ ỉ ấ

đ n 5 đáy th p nh t c a nh p nhô b m t t vi trong ph m vi chi u dài chu n l. ế ấ ấ ủ ấ ề ặ ế ạ ề ẩ

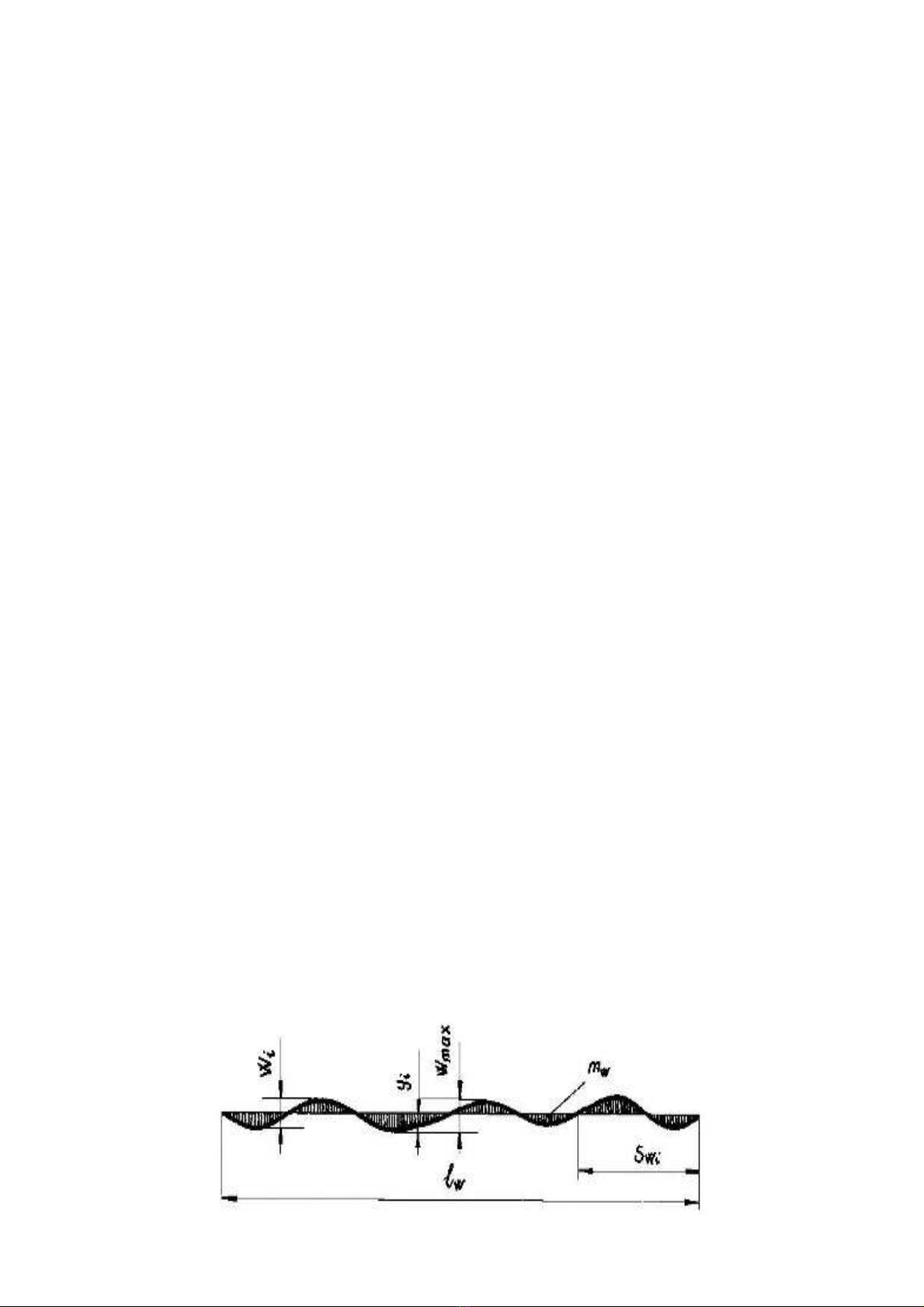

Hình 7.3 - Đ sóng b m tộ ề ặ

C7 CLCTGC CGKL 5 GVC NGUYỄN THẾ TRANH - TRẦN QUỐC

VIỆT

Wz: Là giá tr trung bình s h c c a 5 giá tr chi u cao nh p nhô, đo trong ph m viị ố ọ ủ ị ề ấ ạ

chi u dài chu n.ề ẩ

Wmax: Là kho ng cách c a đi m cao nh t và th p nh t c a prophin sóng, đo trênả ủ ể ấ ấ ấ ủ

m t b c sóng đ y đ trong gi i h n chi u dài chu n Ln.ộ ướ ầ ủ ớ ạ ề ẩ

Sw: là giá tr trung bình s h c c a các kho ng cách Swi gi a các sóng k ti p nhauị ố ọ ủ ả ữ ế ế

cùng đo theo đ ng trung bình trong gi i h n chi u dài chu n.ườ ớ ạ ề ẩ

∑

=

=n

i

WiW S

n

S

1

1

Đ sóng có th là d c (vuông góc v i chi u chuy n đ ng dao) có đ l n nh . Sóngộ ể ọ ớ ề ể ộ ộ ớ ỏ

ngang (trùng v i chuy n đ ng c a d ng c c t) có đ l n h n.ớ ể ộ ủ ụ ụ ắ ộ ớ ơ

- Đ nhám b m t.ộ ề ặ (S/H< 50).

Là t p h p các nh p nhô c a prôphin b m t v i b c t ng đ i nh , đ c xétậ ợ ấ ủ ề ặ ớ ướ ươ ố ỏ ượ

trong chi u dài gi i h n b ng chi u dài chu n.ề ớ ạ ằ ề ẩ

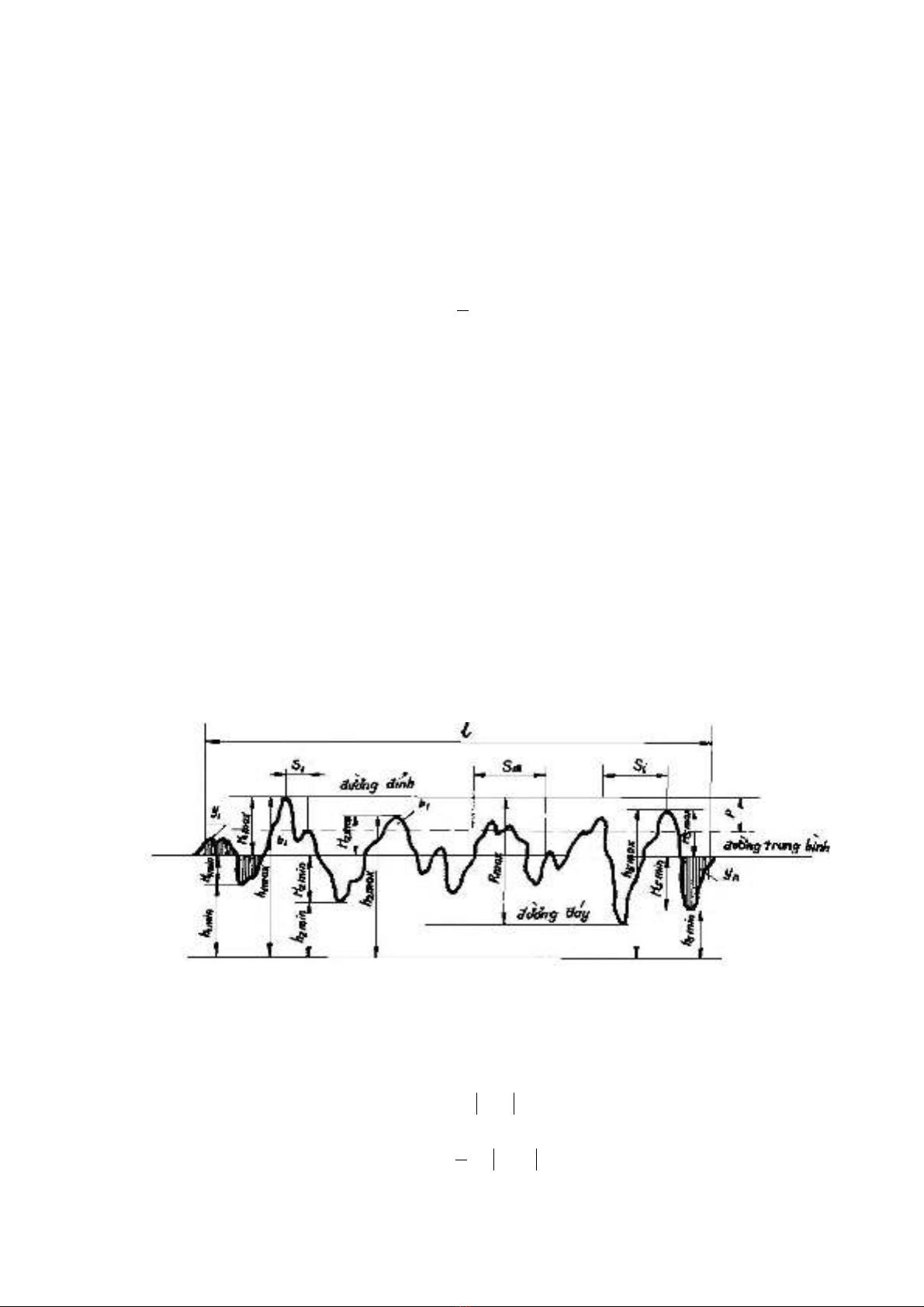

Khi đánh giá ch t l ng b m t gia công th ng ph i dùng đ n khái ni m đ ngấ ượ ề ặ ườ ả ế ệ ườ

trung bình.

Đ ng trung bình c a prôphin là đ ng th ng chu n, có hình d ng c a prôphinườ ủ ườ ẳ ẩ ạ ủ

danh nghĩa và có tr s sai l ch bình ph ng trung bình đ n prôphin trong gi i h n chi uị ố ệ ươ ế ớ ạ ề

dài chu n là nh nh t.ẩ ỏ ấ

Khi xác đ nh v trí đ ng trung bình trên prôphinlogramcho phép dùng qui c làị ị ườ ướ

đ ng th ng mà chia b m t trong gi i h n chi u dài chu n sao cho t ng di n tích ph nườ ẳ ề ặ ớ ạ ề ẩ ổ ệ ầ

l i b ng t ng di n tích ph n lõm.ồ ẳ ổ ệ ầ

F1+F3+F5+...+F2n-1 = F2+F4+F6+...+F2n

Hình 7.4 - Prophin b m t chi ti t gia côngề ặ ế

•Sai l ch trung bình s h c Ra.ệ ố ọ

Là tr s trung bình s h c tuy t đ i c a prôphin trong gi i h n chi u dài chu n.ị ố ố ọ ệ ố ủ ớ ạ ề ẩ

Đ c xác đ nh theo công th c:ượ ị ứ

dxxyRa∫

=

1

0

)(

hay theo công th c g n đúng:ứ ầ

∑

=

=n

i

ia xy

n

R

1

1)(

•Chi u cao nh p nhô trung bình theo 10 đi m Rzề ấ ể .

Là t ng sai l ch trung bình s h c tuy t đ i kho ng cách t 5 đ nh cao nh t và 5 đáyổ ệ ố ọ ệ ố ả ừ ỉ ấ

th p nh t trong gi i h n chi u dài chu n.ấ ấ ớ ạ ề ẩ

![Giáo trình mô hình hóa - Chương 5: [Nội dung cụ thể của chương 5 để tối ưu SEO]](https://cdn.tailieu.vn/images/document/thumbnail/2011/20111009/hoathietmoclan/135x160/pages_from_mo_hinh_hoa_he_truyen_dong_dien_8031_6_3594.jpg)

![Giáo trình mô hình hóa - Chương 2: [Mô tả cụ thể nội dung chương để tối ưu SEO]](https://cdn.tailieu.vn/images/document/thumbnail/2011/20111009/hoathietmoclan/135x160/pages_from_mo_hinh_hoa_he_truyen_dong_dien_8031_3_0247.jpg)

![Giáo trình Solidworks nâng cao: Phần nâng cao [Full]](https://cdn.tailieu.vn/images/document/thumbnail/2026/20260128/cristianoronaldo02/135x160/62821769594561.jpg)

![Giáo trình Vật liệu cơ khí [mới nhất]](https://cdn.tailieu.vn/images/document/thumbnail/2025/20250909/oursky06/135x160/39741768921429.jpg)