TR NG CAO Đ NG CÔNG NGHI P NAM Đ NHƯỜ Ẳ Ệ Ị

KHOA C KHÍƠĐ THI L N 1Ề Ầ

NĂM H C 2012 – 2012Ọ

KỲ 5

Đ THI S 1Ề Ố

MÔN THI: S a ch a b o d ng chi ti t tr c, h pử ữ ả ưỡ ế ụ ộ

Đ thi không s d ng tài li uề ử ụ ệ

Th i gian thi 90 phútờ

Câu 1 (3 đi m): Trình bày k t c u c a tr c chính?ể ế ấ ủ ụ

Câu 2 ( 3 đi m): Trình bày các d ng h ng hóc và ph ng pháp s a ch a ngõng tr c?ể ạ ỏ ươ ử ữ ụ

Câu 3 (4 đi m): Trình bày các d ng h ng hóc và Ph ng pháp s a ch a c a ngõngể ạ ỏ ươ ử ữ ủ

côn?

Cán b coi thi không gi i thích gì h n!ộ ả ơ

Hà n i, ngày 16 tháng 12 năm 2012ộ

Giáo viên

Vũ Tr ng Giangườ

TR NG CAO Đ NG CÔNG NGHI P NAM Đ NHƯỜ Ẳ Ệ Ị

KHOA C KHÍƠĐ THI L N 1Ề Ầ

NĂM H C 2012 – 2012Ọ

KỲ 5

Đ THI S 2Ề Ố

MÔN THI: S a ch a b o d ng chi ti t tr c, h pử ữ ả ưỡ ế ụ ộ

Đ thi không s d ng tài li uề ử ụ ệ

Th i gian thi 90 phútờ

Câu 1 (3 đi m): Trình bày các d ng h ng hóc và ph ng pháp s a ch a l côn?ể ạ ỏ ươ ử ữ ỗ

Câu 2 (3 đi m): Trình bày k t c u c a tr c chính?ể ế ấ ủ ụ

Câu 3 (4 đi m): Trình bày các d ng h ng hóc và Ph ng pháp s a ch a ren và lể ạ ỏ ươ ử ữ ỗ

then?

Cán b coi thi không gi i thích gì h n!ộ ả ơ

Hà n i, ngày 16 tháng 12 năm 2012ộ

Giáo viên

Vũ Tr ng Giangườ

TR NG CAO Đ NG CÔNG NGHI P NAM Đ NHƯỜ Ẳ Ệ Ị

KHOA C KHÍƠĐ THI L N 1Ề Ầ

NĂM H C 2012 – 2012Ọ

KỲ 5

Đ THI S 3Ề Ố

MÔN THI: S a ch a b o d ng chi ti t tr c, h pử ữ ả ưỡ ế ụ ộ

Đ thi không s d ng tài li uề ử ụ ệ

Th i gian thi 90 phútờ

Câu 1 (3 đi m): Trình bày các d ng h ng hóc và ph ng pháp s a ch a l côn?ể ạ ỏ ươ ử ữ ỗ

Câu 2 ( 3 đi m): Trình bày các d ng h ng hóc và ph ng pháp s a ch a ngõng tr c?ể ạ ỏ ươ ử ữ ụ

Câu 3 (4 đi m): Trình bày các d ng h ng hóc và Ph ng pháp s a ch a c a h p?ể ạ ỏ ươ ử ữ ủ ộ

Cán b coi thi không gi i thích gì h n!ộ ả ơ

Hà n i, ngày 16 tháng 12 năm 2012ộ

Giáo viên

Vũ Tr ng Giangườ

ĐÁP ÁN Đ S 1Ề Ố

Câu 1 (3 đi m): Trình bày k t c u c a tr c chính?ể ế ấ ủ ụ

Tr c chính là m t trong nh ng chi ti t quan tr ng nh t c a các máy c t kim lo i. ụ ộ ữ ế ọ ấ ủ ắ ạ ở

máy ti n, tr c chính l p tr c ti p v i các chi ti t gia công. máy phay, khoan, doa,ệ ụ ắ ự ế ớ ế ở

mài, đánh bóng... tr c chính mang c c t và quay cùng v i chúng. Vì v y đ chínhụ ụ ắ ớ ậ ộ

xác, đ c ng v ng và đ n đ nh chuy n đ ng c a tr c chính có nh h ng quy tộ ứ ữ ộ ổ ị ể ộ ủ ụ ả ưở ế

đ nh đ n ch t l ng s n ph m gia công trên máy. ị ế ấ ượ ả ẩ

Trong đa s các máy c t kim lo i, tr c chính là chi ti t gia công r t ph c t p vàố ắ ạ ụ ế ấ ứ ạ

đ t ti n. Vì v y khi s a ch a máy ng− i ta h t s c tránh thay tr c chính mà tìm cáchắ ề ậ ử ữ ờ ế ứ ụ

ph c h i nó. ụ ồ

Đ s a ch a t t, c n n m v ng nh ng đ c đi m c b n c a c u t o tr cể ử ữ ố ầ ắ ữ ữ ặ ể ơ ả ủ ấ ạ ụ

chính.

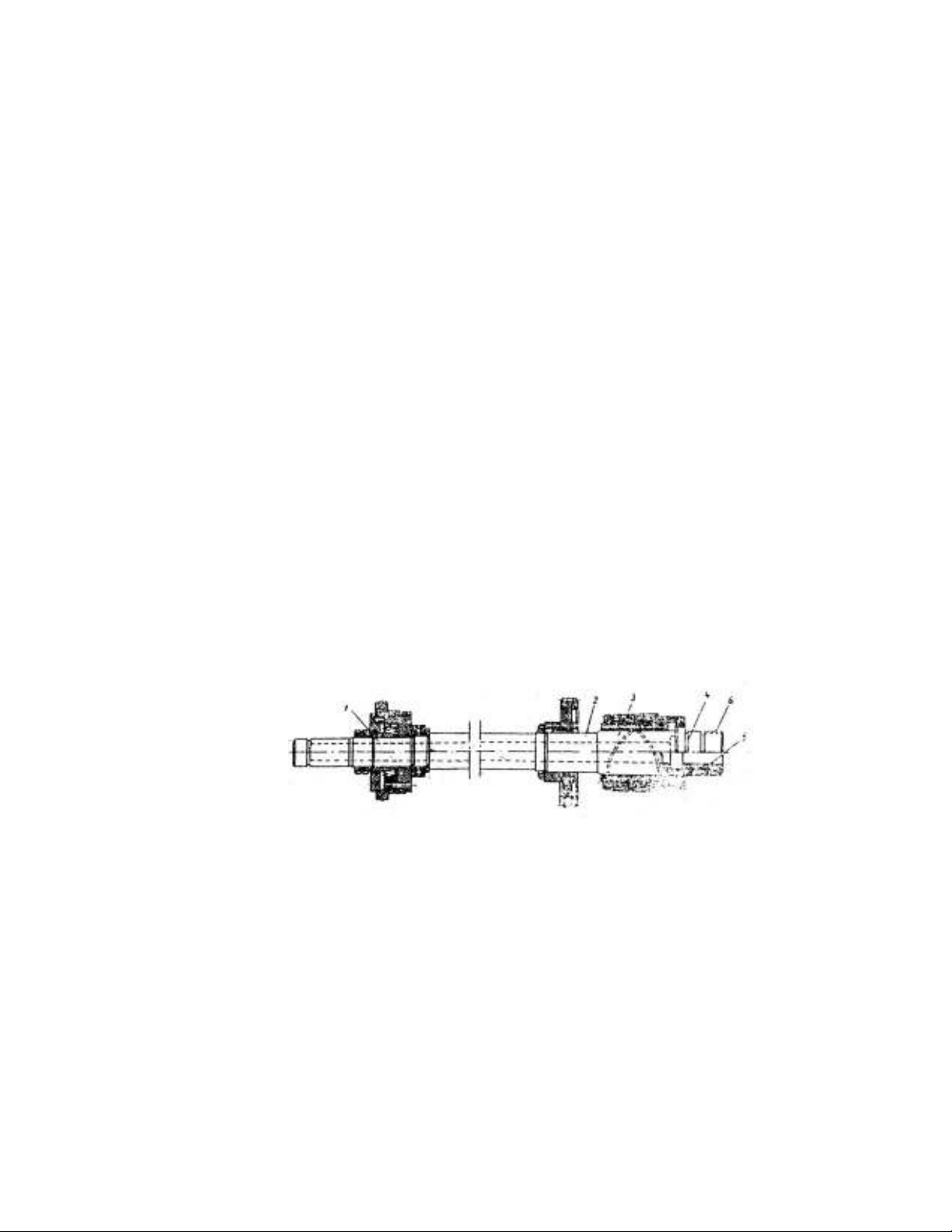

Hình 4.1 nêu c u t o tr c chính c a cá lo i máy ti n thông d ng chính xácấ ạ ụ ủ ạ ệ ụ

th− ng. Ngõng sau và ngong tr− c đ l p tr c ờ ớ ể ắ ổ ụ

H nh 4.1:ỡ Tr c ch nh c a c c lụ ớ ủ ỏ o i m y ti n ch nh x cạ ỏ ệ ớ ỏ

th− ng ờ

1.Ng ng sau. 2. Thõn tr c; 3. NG ng tr− c; ừ ụ ừ ớ

4. M t đ nh v đ l p mõm c p; 5. L c n; 6. Ren đ k p mõm c p ặ ị ị ể ắ ặ ỗ ụ ể ẹ ặ

Câu 2 ( 3 đi m): Trình bày các d ng h ng hóc và ph ng pháp s a ch a ngõng tr c?ể ạ ỏ ươ ử ữ ụ

Các d ng h ng hóc c a ngõng tr c: ạ ỏ ủ ụ Th ng ngõng tr c h h ng vì mòn. ườ ụ ư ỏ

Ph ng pháp kh c ph c ươ ắ ụ

N u mòn ít < 0,02mm có th mài trên máy ti n b ng k p g v i b t mài nhão. ế ể ệ ằ ẹ ỗ ớ ộ

N u mòn quá 0,02mm thì màiv i kích th− c s a ch a sau khi mài ph i ki m tra đế ớ ớ ủ ữ ả ể ộ

c ng xem còn có l p th m than ho c tôi c ng. Không n u màim t l p c ng ph iứ ớ ấ ặ ứ ế ấ ớ ứ ả

nhi t luy n ho c hóa nhi t luy n l i. Khi gia công ngõng tr c đ t t i kích th− c s aệ ệ ặ ệ ệ ạ ụ ạ ớ ớ ữ

ch a ph i thay b c lót tr c. ữ ả ậ ổ ụ

N u ngõng tr c mòn t i 0,1 mm thì m crôm phun kim lo i ho c hàn h quang. Ph iế ụ ớ ạ ạ ặ ồ ả

đ p đ c l− ng d− gia công vì sau khi ti n và mài ph i đ t đ− c c a chi ti t. ắ ủ ả ợ ệ ả ạ ợ ủ ế

N u ngõng tr c mòn nhi u thì có th ti n nh đi r i ép b c s a ch a gi ng nh− m tế ụ ề ể ệ ỏ ồ ạ ử ữ ố ộ

bi n pháp ph c h i tr c tâm, tr c truy n. Nguyên công cu i cùng trong s a ch aệ ụ ồ ụ ụ ề ố ử ữ

ngõng tr c l p v i là đánh bóng nh− sau: L p tr c lên các mũi tâm, t c đ , quayụ ắ ớ ổ ắ ụ ố ộ

c a tr c kho ng 50-70m/phút, đá đánh bóng là m t mi ng gang peclit h t nh có bôiủ ụ ả ộ ế ạ ỏ

b t mài nhão đ đánh bóng ngõng tr c. Khi thao tác tay c m mi ng gang áp nh m tộ ể ụ ầ ế ẹ ặ

có b t mài vào ngõng tr c và đ a đi đ a l i theo chi u dài ngõng tr c kho ng 3-5ộ ụ ư ư ạ ề ụ ả

phút. Trong quá trình đánh bóng ngõng tr c th nh tho ng l i r a b t mài dính vàoụ ỉ ả ạ ử ộ

ngõng tr c và mi ng gang b ng xăng, bôi l p b t mài m i vào mi ng gang và ti pụ ế ằ ớ ộ ớ ế ế

t c công vi c. Đ n khi b m t ngõng tr c bóng nh ng − ng thì đ− c. ụ ệ ế ề ặ ụ ư ơ ợ

Câu 3 (4 đi m): Trinh bày các d ng h ng hóc và Ph ng pháp s a ch a c a ngõngể ạ ỏ ươ ử ữ ủ

côn?

Các d ng h ng hóc c a ngõng côn ạ ỏ ủ

Các d ng h ng c a ngõng côn th ng là: ạ ỏ ủ ườ

-Mòn m t côn l p ghép trên tr c và trên l làm chi ti t b l ng chi u tr c,ặ ắ ụ ỗ ế ị ỏ ề ụ

do đó cũng b l ng h ng tâm. ị ỏ ướ

-Mòn và chèn d p rãnh then, tr c và l . ậ ở ụ ỗ

-Chèn d p và c t đ t then. ậ ắ ứ

-Mòn và phá hu ren. ỷ

Ph ng pháp kh c ph c ươ ắ ụ

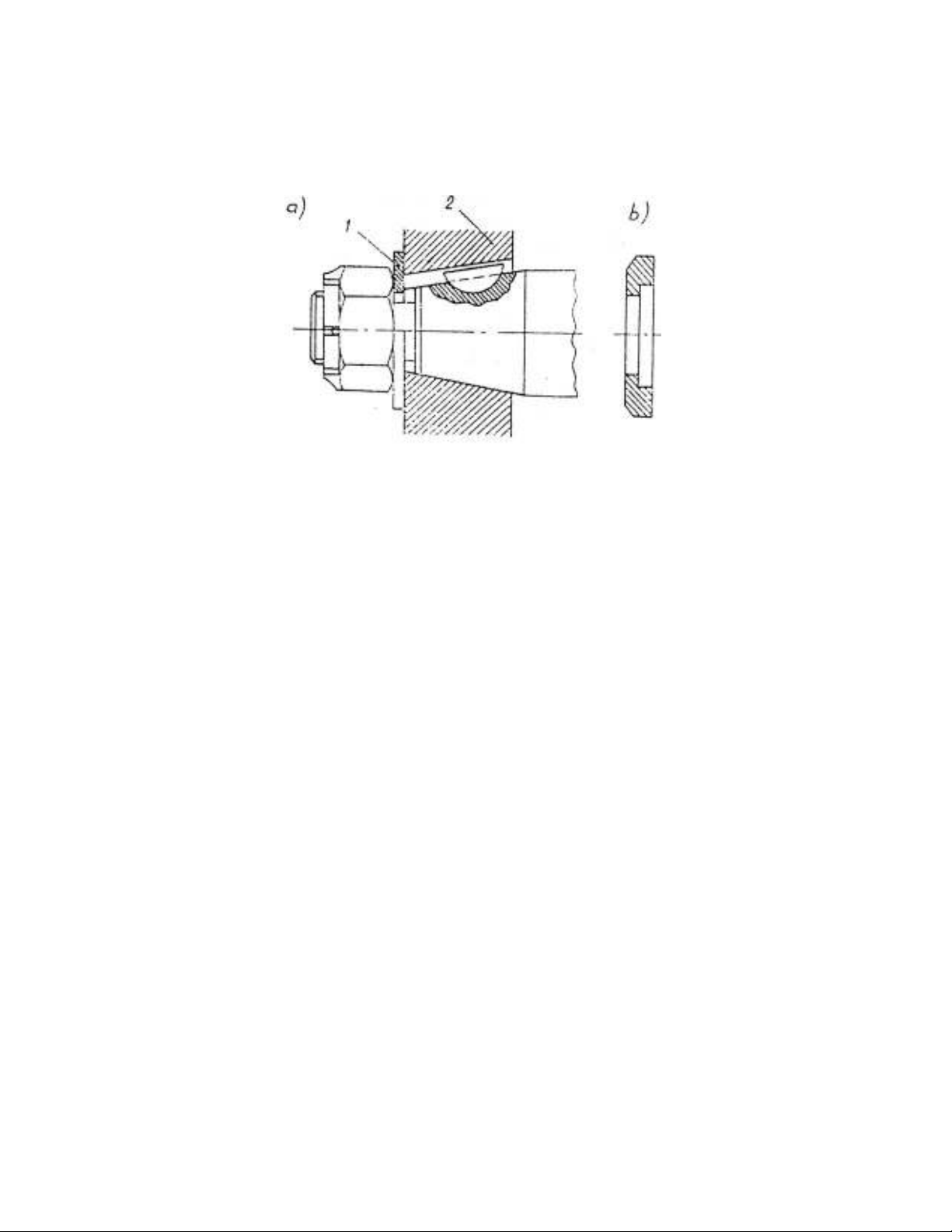

đây ta ch nghiên c u ph− ng pháp kh c ph c d ng h ng mòn m t côn (còn cáchở ỉ ứ ơ ắ ụ ạ ỏ ặ

kh c ph c d ng h ng nh−: Mòn và chèn d p rãnh then, tr c và l ; ắ ụ ạ ỏ ậ ở ụ ỗ

Chèn d p và c t đ t then; Mòn và phá hu ren t− ng t nh− các ph n tr− c). - Khiậ ắ ứ ỷ ơ ự ổ ầ ớ

m i ghép b l ng vì b mòm m t côn, có th kh c ph c b ng cách c t b t m t đ uố ị ỏ ị ặ ể ắ ụ ằ ắ ớ ặ ầ

ph n côn trên tr c (hình 4.5) đ 1 tỳ đ− c vào chi ti t 2 trên l p. ầ ụ ể ợ ế ắ

Hình 4.5: S a m i ghép trên ngõng côn ử ố

Khi không cho phép chi ti t d ch chuy n chi u tr c, c n ph c h i các m t côn v iế ị ể ề ụ ầ ụ ồ ặ ớ

kích th− c ban đ u t c là ph i s a c l và tr c: l đ− c ph c h i băng cách l p b cớ ầ ứ ả ử ả ỗ ụ ỗ ợ ụ ồ ắ ạ

s a ch a, ch n ho c hàn đ p gia công c : tr c đ− c m crôm ho c hàn đ p ho c giaử ữ ồ ặ ắ ơ ụ ợ ạ ặ ắ ặ

công c , n u mòn qua ta thay tr c m i.ơ ế ụ ớ

![Giáo trình Kết cấu Động cơ đốt trong – Đoàn Duy Đồng (chủ biên) [Phần B]](https://cdn.tailieu.vn/images/document/thumbnail/2025/20251120/oursky02/135x160/71451768238417.jpg)

![Câu hỏi ôn tập môn Điện thân xe và Điều khiển tự động [Chuẩn Nhất]](https://cdn.tailieu.vn/images/document/thumbnail/2025/20250919/kimphuong1001/135x160/4381758265462.jpg)

![Bài giảng Truyền động thủy lực và khí nén [mới nhất]](https://cdn.tailieu.vn/images/document/thumbnail/2025/20250728/leminhduc123456/135x160/86371753761074.jpg)

![Bài giảng thực hành Hệ thống truyền lực ô tô [chuẩn nhất]](https://cdn.tailieu.vn/images/document/thumbnail/2025/20250728/vijiraiya/135x160/45981753691742.jpg)

![Giáo trình Solidworks nâng cao: Phần nâng cao [Full]](https://cdn.tailieu.vn/images/document/thumbnail/2026/20260128/cristianoronaldo02/135x160/62821769594561.jpg)

![Giáo trình Vật liệu cơ khí [mới nhất]](https://cdn.tailieu.vn/images/document/thumbnail/2025/20250909/oursky06/135x160/39741768921429.jpg)