P&Q SOLUTIONS CO., LTD.

Giới thiệu Hệ thống sản xuất tinh gọn – Lean Manufacturing

P & Q SOLUTIONS CO., LTD.

Unit 902, Building 45 Nguyen Son, Long Bien, Hanoi, Vietnam

T. (04) 3 793 06 96 F. (04) 3 793 06 95 W. http://www.pnq.com.vn

1 TỔNG QUAN VỀ LEAN MANUFACTURING

1.1 Dẫn giải

Trong bối cảnh nền kinh tế ngày càng minh bạch

hóa theo xu hướng thị trường và hội nhập quốc tế

ngày càng sâu rộng, áp lực cạnh tranh đối với các

doanh nghiệp ngày càng mạnh mẽ và sâu rộng. Sự

cạnh tranh sâu rộng này đặt các doanh nghiệp

trước thách thức phải đồng thời thỏa mãn một cách

bền vững (thông qua chất lượng, tiến độ, chi phí),

nhà đầu tư (hiệu quả sử dụng vốn), nhân viên (giá

trị gia tăng của sức lao động), và các bên liên

quan khác. Áp lực cạnh tranh và các thách thức

trong vận hành đã và đang thúc đẩy doanh nghiệp tìm kiếm cho mình những giải pháp cải tiến mọi

phương diện hoạt động của mình. Trong gần 20 năm qua, ở phương diện quản lý tác nghiệp

(operational management), Lean Manufacturing - Sản xuất tinh gọn – đã và đang được phát triển,

ứng dụng trên toàn thế giới như là một tiếp cận đột phá nhằm đảm bảo doanh nghiệp vận hành tác

nghiệp một cách hiệu quả và bền vững.

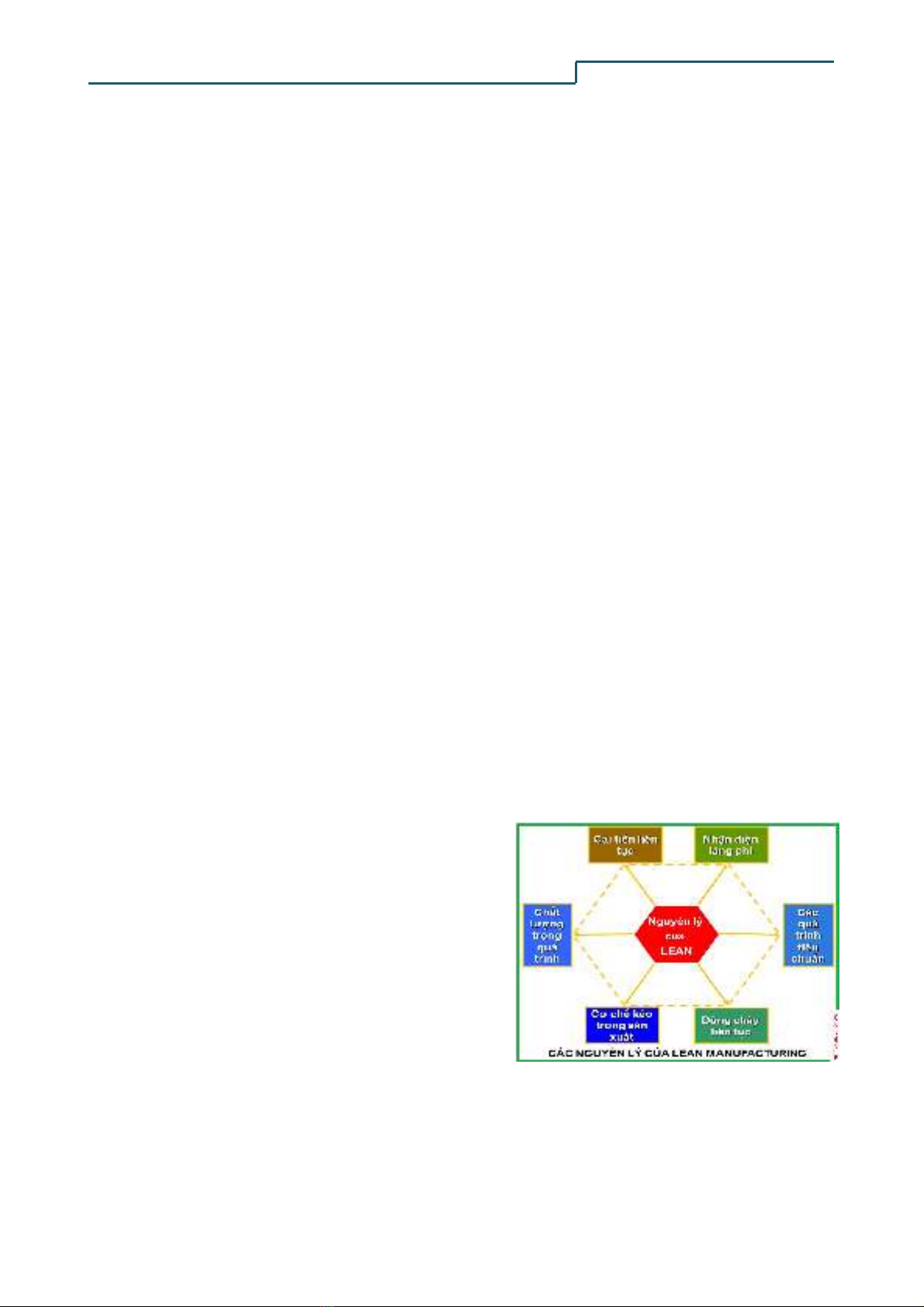

1.2 Mục tiêu của Lean Manufacturing

Lean Manufacturing một tiếp cận chiến lược với

hệ thống các phương pháp và công cụ nhằm liên

tục loại bỏ các lãng phí trong hoạt động sản xuất,

kinh doanh của doanh nghiệp thông qua tăng

năng suất, giảm chi phí và rút ngắn thời gian sản

xuất/cung cấp dịch vụ (Lead time/cycle time).

Với phương châm “Sản xuất đúng những gì

khách hàng yêu cầu, với số lượng và thời điểm

khách hàng yêu cầu, với chi phí thấp nhất có

thể”, một số mục tiêu cơ bản của Lean

Manufacturing bao gồm:

a) Giảm sai lỗi và lãng phí

Giảm thiểu sai lỗi và các lãng phí vật chất trong quá trình sản xuất/cung cấp dịch vụ của doanh

nghiệp, bao gồm giảm mức sử dụng nguyên liệu, các sai lỗi có thể phòng ngừa được, chi phí xử lý

sản phẩm lỗi, hình thành các đặc tính của sản phẩm mà

khách hàng không yêu cầu.

b) Rút ngắn thời gian sản xuất

Rút ngắn thời gian chờ đặt hàng (từ khi đặt hàng đến khi

giao hàng), thời gian một chu trình sản xuất (từ nguyên

liệu đến thành phẩm). Điều này được thực hiện thông

qua rút ngắn thời gian chờ giữa các công đoạn sản xuất,

thời gian chuẩn bị sản xuất, thời gian chuyển đổi giữa

P&Q SOLUTIONS CO., LTD.

Giới thiệu Hệ thống sản xuất tinh gọn – Lean Manufacturing

Page 2 of 10

các đơn hàng/sản phẩm.

c) Giảm mức tồn kho

Giảm thiểu mức tồn kho tại mọi công đoạn sản xuất, đặc biệt là tồn kho bán thành phẩm giữa các

công đoạn sản xuất. Giảm mức tồn kho sẽ có đóng góp đáng kể đến việc giảm nhu cầu và tăng hiệu

quả sử dụng vốn lưu động.

d) Nâng cao năng suất lao động

Nâng cao năng suất lao động thông qua việc giảm thiểu thời gian chờ đợi, tối ưu hóa thao tác (loại

bỏ các công đoạn thừa và thao tác thừa). Đây là động lực quan trọng trong nâng cao giá trị sức lao

động, vì vậy, khả năng tạo thu nhập của người lao động.

e) Sử dụng hiệu quả cơ sở hạ tầng

Sử dụng hiệu quả hơn nguồn lực thiết bị và không gian nhà xưởng thông qua việc loại bỏ các điểm

“thắt cổ chai” về năng lực, tối ưu hóa hiệu suất sử dụng của các thiết bị hiện tại và giảm thời gian

dừng máy. Điều này một mặt nâng cao năng lực sản xuất, mặt khác góp phần giảm chi phí khấu hao

thiết bị, nhà xưởng trên một đơn vị sản phẩm.

f) Tăng cường sự linh hoạt

Nâng cao khả năng linh hoạt trong điều chỉnh để sản xuất các sản phẩm khác nhau với chi phí và

thời gian thấp nhất cho chuyển đổi giữa các đơn hàng/sản phẩm. Kết quả này cho phép doanh

nghiệp có khả năng đáp ứng một cách tốt hơn xu hướng đa dạng chủng loại sản phẩm và quy mô

đơn hàng ngày càng nhỏ của khách hàng.

g) Tăng năng suất chung

Thông qua việc đạt được các mục tiêu ở trên, doanh nghiệp có thể nâng cao một cách đáng kể năng

suất chung trên cơ sở các nguồn lực hiện có.

1.3 Các nguyên lý cơ bản của Lean Manufacturing

a) Nhận diện các lãng phí

Bước khởi đầu với Lean Manufacturing là việc nhận

biết các công đoạn/thao tác tạo giá trị và không tạo giá

trí dưới góc nhìn của khách hàng. Từ đó, tất cả các

nguyên liệu, quá trình, đặc tính không cần thiết cho

việc tạo ra giá trị với khách hàng cần được giảm thiểu

và loại bỏ.

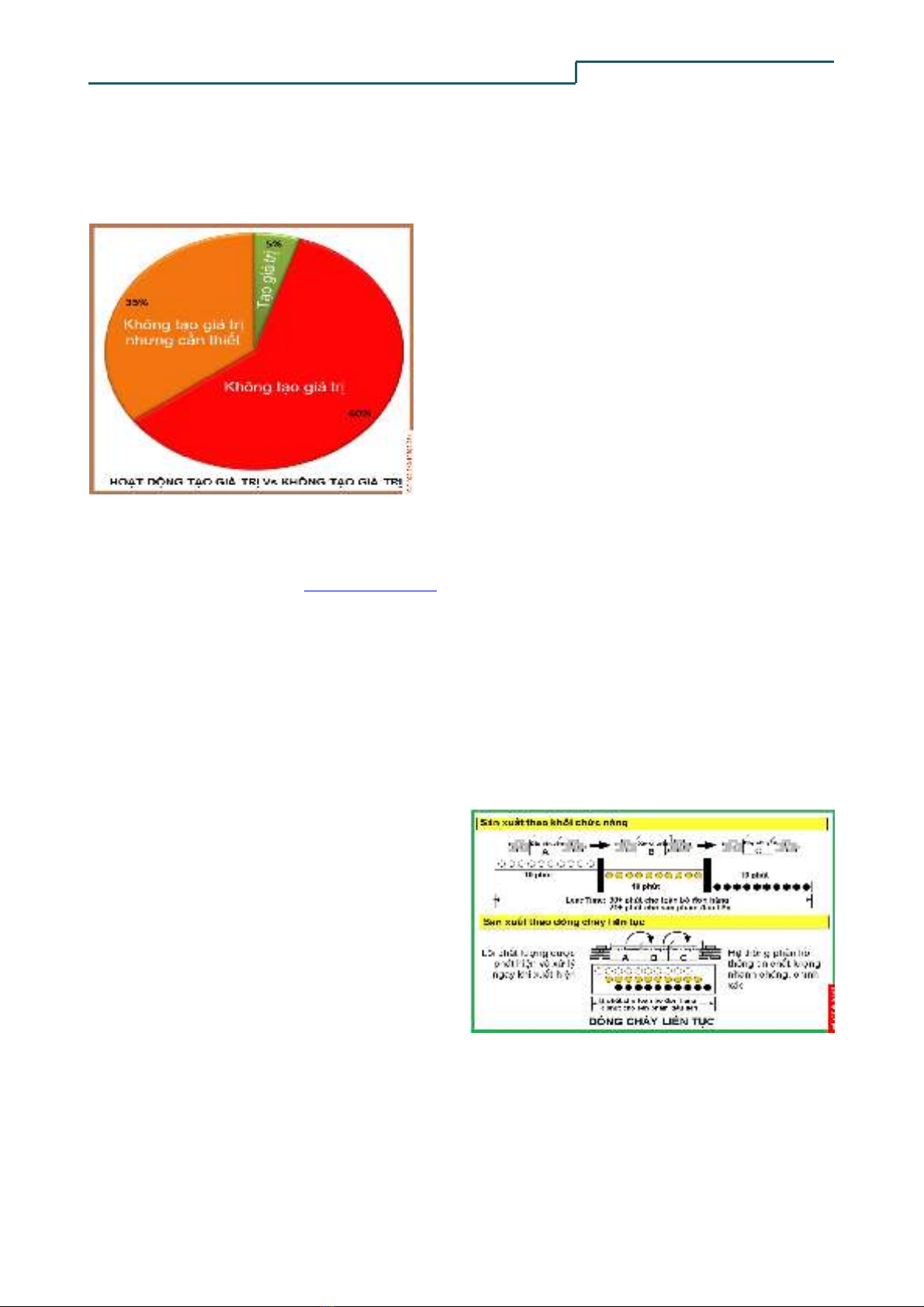

Ở góc độ tạo giá trị, các hoạt động của doanh nghiệp

có thể được chia thành ba nhóm, bao gồm:

Các hoạt động tạo giá trị: là các hoạt động trực tiếp

biến đổi nguyên liệu và các yếu tố đầu vào khác để tạo ra đúng sản phẩm mà khách hàng yêu cầu.

Các hoạt động không tạo giá trị: là các hoạt động không được yêu cầu đển biến đổi nguyên liệu để

tạo ra đúng sản phẩm mà khách hàng yêu cầu. Nói một cách khác, bất kỳ hoạt động nào mà khách

hàng không sẵn lòng trả tiền thì được coi là không tạo giá trị. Các hoạt động không tạo giá trị được

đều được coi là lãng phí và là đối tượng cần được giảm thiểu và loại bỏ.

P&Q SOLUTIONS CO., LTD.

Giới thiệu Hệ thống sản xuất tinh gọn – Lean Manufacturing

Page 3 of 10

Các hoạt động không tạo giá trị nhưng cần thiết: là các hoạt động không tạp giá trị dưới góc nhìn

của khách hàng nhưng cần thiết để tạo sản phẩm, trừ khi quá trình sản xuất kinh doanh có sự thay

đổi cơ bản. Những lãng phí thuộc nhóm này thường khó có thể loại bỏ trong ngắn hạn, nhưng có thể

được loại bỏ trong một kế hoạch dài hạn.

Theo kết quả nghiên cứu của Trung tâm nghiên cứu

doanh nghiệp Lean (LERC) của Vương Quốc Anh thì

tỷ lệ thông thường của ba loại hoạt động này trong

doanh nghiệp sản xuất là 5% - 60% - 35%. Như vậy,

một doanh nghiệp sản xuất thông thường có thể loại bỏ

lên đến 60% các hoạt động của mình mà vẫn đảm bảo

đáp ứng được các yêu cầu của khách hàng.

Trong hệ thống sản xuất của Toyota (TPS), các lãng

phí trong hoạt động của doanh nghiệp được chia thành

7 nhóm cơ bản là Lãng phí sản xuất thừa, Lãng phí sai

lỗi, Lãng phí tồn kho, Lãng phí vận chuyển, Lãng phí

chờ đợi, Lãng phí thao tác và Lãng phí gia công. Một số nghiên cứu về Lean Manufacturing hiện

nay bổ sung thêm hai nhóm lãng phí là Lãng phí làm lại và Lãng phí thiếu liên kết tri thức. Các

thông tin chi tiết hơn về các lãng phí này có thể được tham khảo trên mục LEAN SIX SIGMA trên

website của P&Q Solutions (www.pnq.com.vn ).

b) Các quá trình tiêu chuẩn

Việc triển khai Lean Manufacturing yêu cầu thiết lập và áp dụng các hướng dẫn sản xuất có độ chi

tiết cao. Các hướng dẫn này, thường được gọi là Công việc tiêu chuẩn, có các nội dung chính bao

gồm nội dung, trình tự, thời gian (định mức) thực hiện công việc và các đầu ra từ hoạt động của

công nhân/nhân viên. Công việc tiêu chuẩn giúp giảm thiểu sự biến động trong cách thức công việc

được thực hiện, và vì vậy giảm thiểu sự biến động trong kết quả đạt được.

c) Dòng chảy liên tục

Một nguyên lý cơ bản của Lean Manufacturing

là triển khai một dòng chảy liên tục của công

việc, loại bỏ các điểm “thắt cổ chai”, sự gián

đoạn, sự quay lại hoặc chờ đợi xảy ra trong thực

hiện các công đoạn. Điều này đạt được trên cơ sở

kết hợp một cách hài hòa các công đoạn thủ công

và thao tác của thiết bị nhằm đảm bảo, ở điều

kiện lý tưởng, các bán thành phẩm luôn luôn

được thao tác ở hình thức nào đó mà không bị

dừng, chờ. Với điều kiện sản xuất theo dòng

chảy liên tục, về mặt lý thuyết, thời gian gian sản xuất có thể rút ngắn xuống chỉ còn tương đương

10% thời gian sản xuất ban đầu và các lãng phí chờ đợi của người, thiết bị và bán thành phẩm sẽ

được loại bỏ.

d) Cơ chế kéo trong sản xuất

Cơ chế kéo trong sản xuất, còn được gọi với tên khác là Sản xuất kịp thời (JIT), hướng đến mục

đích chỉ sản xuất những sản phẩm được yêu cầu và khi được yêu cầu. Mỗi công đoạn sản xuất đều

P&Q SOLUTIONS CO., LTD.

Giới thiệu Hệ thống sản xuất tinh gọn – Lean Manufacturing

Page 4 of 10

được “kéo” bởi công đoạn sau, và vì vậy chỉ sản xuất khi được yêu cầu bởi công đoạn sau. Cơ chế

kéo trong sản xuất có vai trò quyết định trong việc loại bỏ tồn kho không cần thiết của bán thành

phẩm giữa các công đoạn sản xuất, và nhờ đó giảm một cách đáng kể sai lỗi và lãng phí.

e) Chất lượng trong quá trình

Lean manufacturing theo đuổi nguyên tắc phát hiện và loại bỏ các sai lỗi ngay tại nguồn/điểm phát

sinh và việc kiểm tra chất lượng được thực hiện bởi công nhân thao tác như là một phần của quá

trình sản xuất.

f) Cải tiến liên tục

Nỗ lực cho sự hoàn hảo là một phần trong yêu cầu của Lean manufacturing. Cùng với quá trình

triển khai các công cụ và phương pháp, lãng phí ở các khía cạnh và lớp khác nhau lần lượt được

phát hiện và loại bỏ. Điều này được đảm bảo thông qua một cơ chế cải tiến liên tục/kaizen với sự

tham gia chủ động và đầy đủ của những người trực tiếp thực hiện công việc.

1.4 Lịch sử phát triển và ứng dụng Lean Manufacturing

Từ những năm 1950’s, người sáng lập Toyota –

Kiichiro Toyoda – đã bắt đầu phát triển Hệ thống sản

xuất của Tyota (Toyota Production System – TPS) với

nhiều nguyên lý và phương pháp mà Lean

Manufacturing kế thừa sau này. Cùng với Taiichi

Ohno, TPS đã được triển khai rộng khắp trong toàn hệ

thống của Toyota và mang lại những thành tích kỳ diều

cho hãng xe này về năng suất và chất lượng.

Ở quy mô toàn cầu, khái niệm Lean Manufacturing –

và cùng với nó là hệ thống nguyên lý và phương pháp – thực sự được thừa nhận một cách rộng rãi

khi giáo sự James Wommack viết và cho xuất bản cuốn sách “LEAN – The Machine That Changed

The World” (tạm dịch là “LEAN – Cỗ máy làm thay đổi thế giới”) vào năm 1990. Từ đó đến nay,

Lean Manufacturing đã được ứng dụng rộng rãi, cùng với phương pháp Six Sigma, trên toàn thế

giới như là một chiến lược cơ bản giúp các doanh nghiệp cải thiện năng lực tác nghiệp để hướng

đến mô hình hoàn hảo (Operational Excellence). Các điển hình về theo đuổi Lean Manufacturing

với các thành công và bài học kinh nghiệm đã được ghi nhận có thể kể đến General Electric,

Boeing, Lockheed Martin, Intel, ABB, …

Ở Việt Nam, cùng với quá trình hội nhập sâu vào chuỗi cung ứng toàn cầu, các nguyên lý và

phương pháp của Lean Manufacturing cũng đang được theo đuổi và triển khai tại các doanh nghiệp

như May 10, Toyota Bến Thành, Bệnh Viện Việt Pháp và một số doanh nghiệp tham gia chuỗi cung

ứng lớn trong lĩnh vực ô tô, xe máy, điện – điện tử, và may mặc.

Một cách truyền thống, Lean Manufacturing được ứng dụng chủ yếu ở các doanh nghiệp hoạt động

theo mô hình lắp ráp với đặc điểm nhiều công đoạn và tỷ trọng thao tác thủ công cao như ô tô – xe

máy, điện – điện tử, đồ gỗ, may mặc, …. Tuy nhiên, kinh nghiệm thành công trong các lĩnh vực này

cùng với việc nghiên cứu sâu về các nguyên lý của Lean Manufacturing đã giúp cho việc ứng dụng

Lean Manufacturing dần được mở rộng và phát huy hiệu quả ở nhiều lĩnh vực sản xuất và dịch vụ

khác như khách sạn, y tế, tài chính – ngân hàng.

P&Q SOLUTIONS CO., LTD.

Giới thiệu Hệ thống sản xuất tinh gọn – Lean Manufacturing

Page 5 of 10

2 CÁC CÔNG CỤ VÀ PHƯƠNG PHÁP CƠ BẢN CỦA LEAN MANUFACTURING

2.1 Công việc tiêu chuẩn

Công việc tiêu chuẩn đảm bảo các quá trình và

hướng dẫn được xác định và truyền đạt một cách rất

chi tiết nhằm loại bỏ sự biến động và các giả thiết

không đúng về cách thức mà công việc được thực

hiện. Công cụ này giúp cho công nhân luôn thực

hiện các thao tác chính xác và nhất quá cho từng chu

trình và tất cả các chu trình công việc.

Trong Lean Manufacturing, Công việc tiêu chuẩn

thường có một số thành phần sau:

Trình tự thao tác chuẩn: liệt kê các thao tác và trình

tự mà người thực hiện bắt buộc phải tuân thủ. Trong điều kiện lý tưởng, việc mô tả này cần thể hiện

chi tiết đến từng cử động tay của người thực hiện công việc.

Thời gian thao tác tiêu chuẩn: nhịp thao tác (Takt time) là chu trình thời gian tạo ra một sản phẩm

và được sử dụng để quy định một cách rõ ràng tốc độ mà một quá trình cần vận hành ở những công

đoạn khác nhau của sản xuất. Việc quản lý và theo dõi nhịp thao tác tại mỗi quá trình sản xuất là

điều kiện cơ bản để đảm bảo dòng chảy liên tục.

Lượng tồn kho tiêu chuẩn trong quá trình: là số lượng tồn kho tối thiểu về nguyên liệu/bán thành

phẩm cần thiết để đảm bảo vị trí quá trình được duy trì ở nhịp thao tác chuẩn và tránh thời gian

dừng, chờ không cần thiết. Chỉ số này được sử dụng để tính số lượng và chu kỳ yêu cầu cấp hàng

đối với công đoạn trước – là cơ sở để thực hiện Kanban.

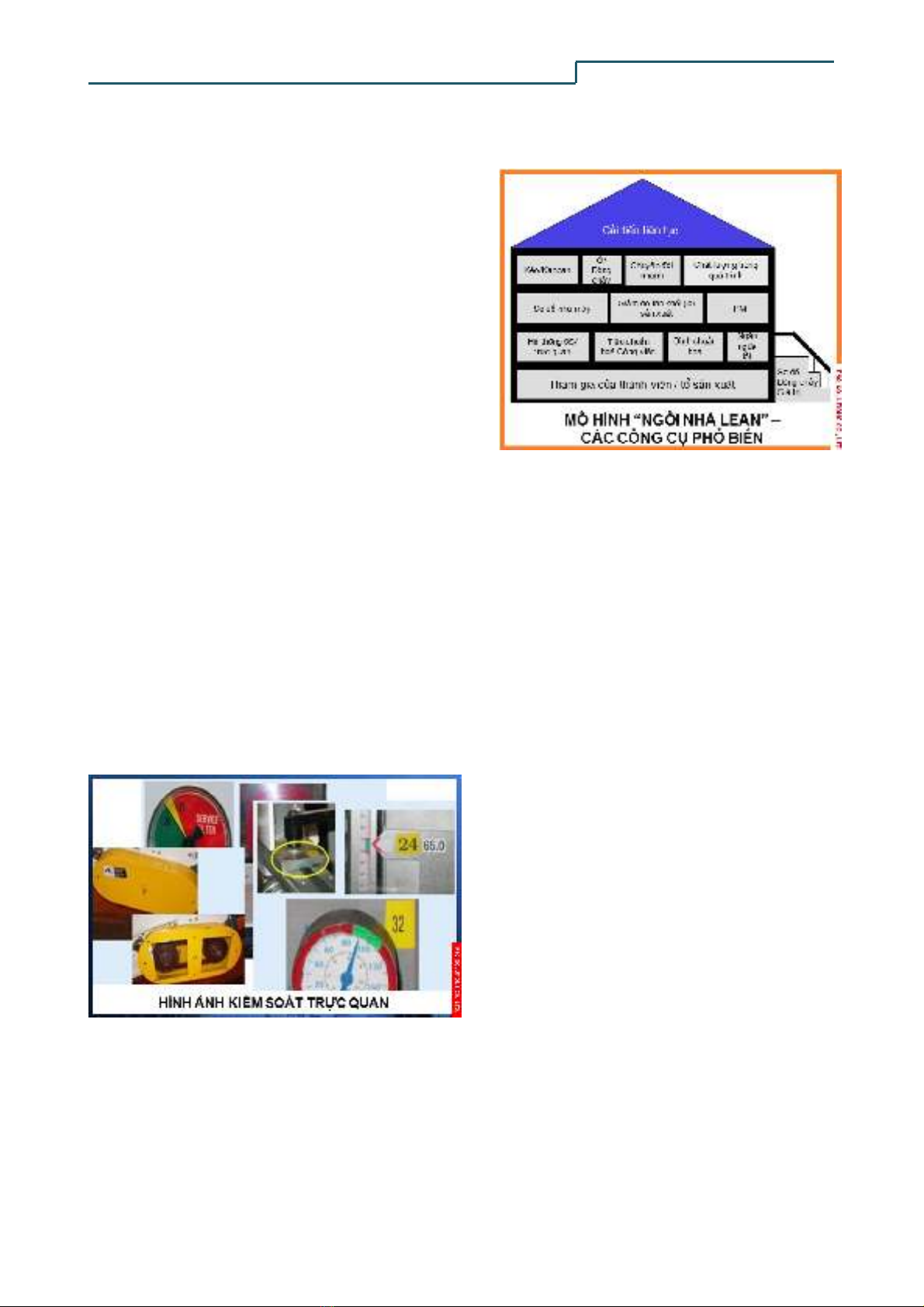

2.2 Quản lý trực quan

Các hình ảnh trực quan với kích thước lớn, biển

hiệu và chỉ dẫn trực quan tại xưởng/nơi làm việc

có hiệu quả trao đổi thông tin cao hơn rất nhiều

so với các báo cáo và quy định bằng chữ. Quản

lý trực quan giúp công nhân được thông báo

một cách hiệu quả về quy trình, tình trạng sản

xuất và các thông tin quan trọng khác cần thiết

để thực hiện thao tác một cách có hiệu lực.

Trong điều kiện quản lý trực quan tốt, các bất

thường dễ dàng được phát hiện một cách kịp

thời để có các đối sách thích hợp. Các nhóm công cụ quản lý trực quan có thể bao gồm:

Trật tự trực quan: trực quan hóa kết quả 5S nhằm đảm bảo hiện trường sản xuất ngăn nắp, sạch sẽ

và dễ dàng phát hiện các bất thường. Các biểu hiện của trật trực quan có thể gồm sơ đồ mặt bằng

nhà xưởng, vị trí của các công cụ/dụng cụ, bảng thông tin sản xuất, …

Kiểm soát trực quan: trực quan hóa các tiêu chuẩn, yêu cầu kiểm soát công việc nhằm đảm bảo

thao tác đúng, hỗ trợ giám sát và phát hiện bất thường. Các biểu hiện của kiểm soát trực quan có thể

bao gồm quy định màu sắc của hệ thống ống nước nóng/lạnh/dầu/hơi/gas, chỉ dẫn trực quan các

![Bài giảng Quản lý sản xuất cho kỹ sư: Chương 3 - Đường Võ Hùng [Chuẩn Nhất]](https://cdn.tailieu.vn/images/document/thumbnail/2025/20250812/oursky02/135x160/10441768298495.jpg)