Đ I H C BÁCH KHOA HÀ N IẠ Ọ Ộ Đ M B O CH T L NG S N PH MẢ Ả Ấ ƯỢ Ả Ẩ

Gi i Thi u v Lean Manufacturingớ ệ ề

Lean Manufacturing (t m d ch là S n Xu tạ ị ả ấ

Tinh G n) là m t nhóm ph ng pháp, hi nọ ộ ươ ệ

đang đ c áp d ng ngày càng r ng rãi trênượ ụ ộ

kh p th gi i, nh m lo i b lãng phí vàắ ế ớ ằ ạ ỏ

nh ng b t h p lý trong quy trình s n xu t,ữ ấ ợ ả ấ

đ có chi phí th p h n và tính c nh tranhể ấ ơ ạ

cao h n cho nhà s n xu t.ơ ả ấ

PH N I L CH S C A LEAN MANUFACTURINGẦ Ị Ử Ủ

Nhi u khái ni m v Lean Manufacturing b t ngu n t H th ng s n xu t Toyotaề ệ ề ắ ồ ừ ệ ố ả ấ

(TPS) và đã đ c d n tri n khai xuyên su t các ho t đ ng c a Toyota t nh ngượ ầ ể ố ạ ộ ủ ừ ữ

năm 1950. T tr c nh ng năm 1980, Toyota đã ngày càng đ c bi t đ n nhi uừ ướ ữ ượ ế ế ề

h n v tính hi u qu trong vi c tri n khai h th ng s n xu t Just-In-Time (ơ ề ệ ả ệ ể ệ ố ả ấ JIT).

Ngày nay, Toyota th ng đ c xem là m t trong nh ng công ty s n xu t hi uườ ượ ộ ữ ả ấ ệ

qu nh t trên th gi i và là công ty đã đ a ra chu n m c v đi n hình áp d ngả ấ ế ớ ư ẩ ự ề ể ụ

Lean Manufacturing. C m t “Lean Manufacturing” hay “Lean Production” đãụ ừ

xu t hi n l n đ u tiên trong quy n "The Machine that Changed the World" (Cấ ệ ầ ầ ể ỗ

máy làm thay đ i Th gi i - James Womack, Daniel Jones & Daniel Roos) xu tổ ế ớ ấ

Gi i Thi u v Lean Manufacturingớ ệ ề

Đ I H C BÁCH KHOA HÀ N IẠ Ọ Ộ Đ M B O CH T L NG S N PH MẢ Ả Ấ ƯỢ Ả Ẩ

b n năm 1990.ả

Lean Manufacturing đang đ c áp d ng ngày càng r ng rãi t i các công ty s nượ ụ ộ ạ ả

xu t hàng đ u trên toàn th gi i, d n đ u là các nhà s n xu t ôtô l n và các nhàấ ầ ế ớ ẫ ầ ả ấ ớ

cung c p thi t b cho các công ty này. Lean Manufacturing đang tr thành đ tàiấ ế ị ở ề

ngày càng đ c quan tâm t i các công ty s n xu t các n c phát tri n khi cácượ ạ ả ấ ở ướ ể

công ty này đang tìm cách c nh tranh hi u qu h n đ i v i khu v c châu Á.ạ ệ ả ơ ố ớ ự

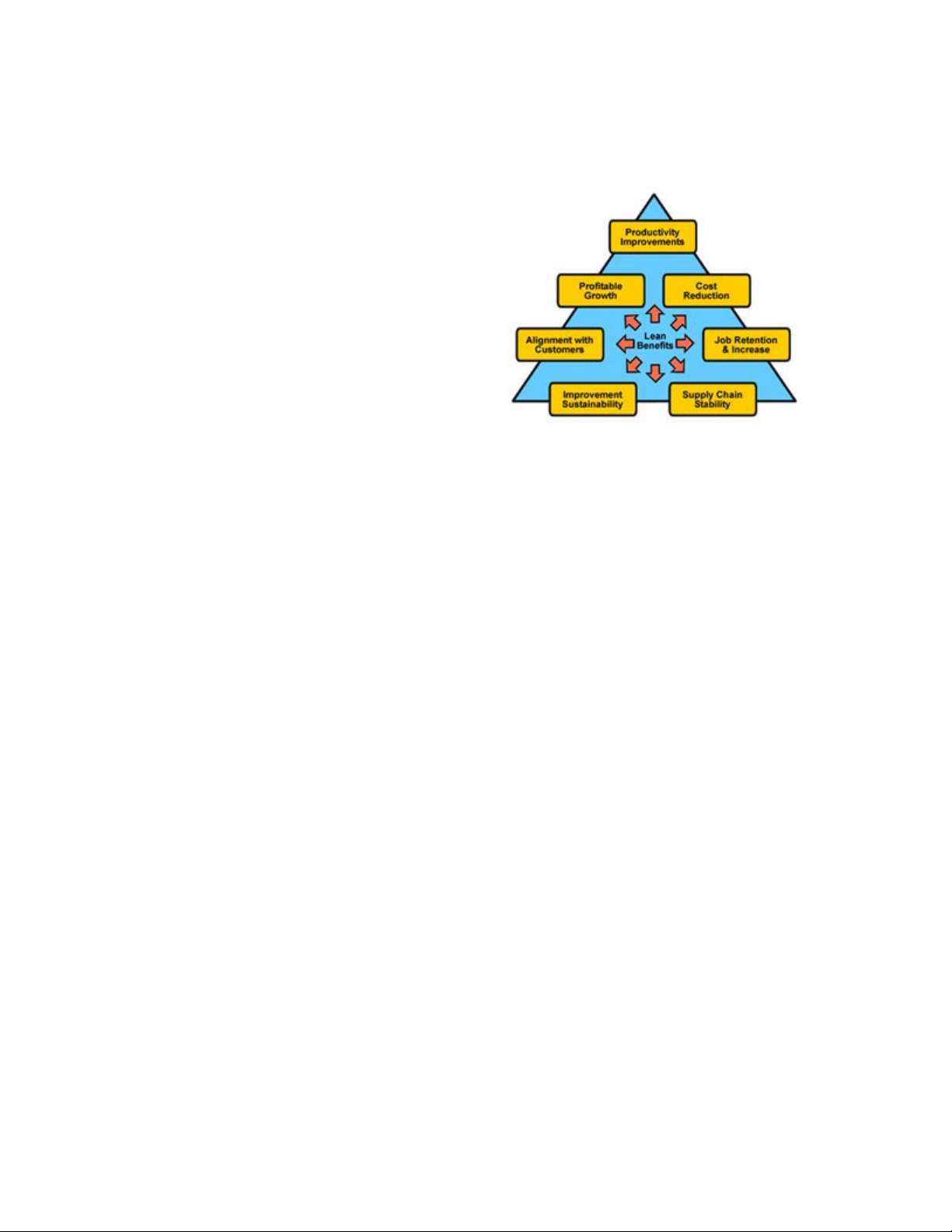

PH N IIẦ M c Tiêu c a Lean Manufacturingụ ủ

Lean Manufacturing, còn g i là Lean Production, là m t h th ng các công c vàọ ộ ệ ố ụ

ph ng pháp nh m liên t c lo i b t t c nh ng lãng phí trong quá trình s nươ ằ ụ ạ ỏ ấ ả ữ ả

xu t. L i ích chính c a h th ng này là gi m chi phí s n xu t, tăng s n l ng,ấ ợ ủ ệ ố ả ả ấ ả ượ

và rút ng n th i gian s n xu t. C th h n, các m c tiêu bao g m: ắ ờ ả ấ ụ ể ơ ụ ồ

1. Ph ph m và s lãng phíế ẩ ự

Gi m ph ph m và các lãng phí h u hình không c n thi t, bao g m sả ế ẩ ữ ầ ế ồ ử

d ng v t đ nh m c nguyên v t li u đ u vào, ph ph m có th ngăn ng a, chiụ ượ ị ứ ậ ệ ầ ế ẩ ể ừ

phí liên quan đ n tái ch ph ph m, và các tính năng trên s n ph m v n khôngế ế ế ẩ ả ẩ ố

đ c khách hàng yêu c u; ượ ầ

2. Chu kỳ s n xu tả ấ

Gi m th i gian quy trình và chu kỳ s n xu t b ng cách gi m thi u th iả ờ ả ấ ằ ả ể ờ

gian ch đ i gi a các công đo n, cũng nh th i gian chu n b cho quy trình vàờ ợ ữ ạ ư ờ ẩ ị

th i gian chuy n đ i m u mã hay quy cách s n ph m; ờ ể ổ ẫ ả ẩ

3. M c t n khoứ ồ

Gi m thi u m c hàng t n kho t t c công đo n s n xu t, nh t là s nả ể ứ ồ ở ấ ả ạ ả ấ ấ ả

ph m d dang gi a các công đo n. M c t n kho th p h n đ ng nghĩa v i yêuẩ ở ữ ạ ứ ồ ấ ơ ồ ớ

Đ I H C BÁCH KHOA HÀ N IẠ Ọ Ộ Đ M B O CH T L NG S N PH MẢ Ả Ấ ƯỢ Ả Ẩ

c u v n l u đ ng ít h n; ầ ố ư ộ ơ

4. Năng su t lao đ ngấ ộ

C i thi n năng su t lao đ ng, b ng cách v a gi m th i gian nhàn r i c aả ệ ấ ộ ằ ừ ả ờ ỗ ủ

công nhân, đ ng th i ph i đ m b o công nhân đ t năng su t cao nh t trong th iồ ờ ả ả ả ạ ấ ấ ờ

gian làm vi c (không th c hi n nh ng công vi c hay thao tác không c n thi t); ệ ự ệ ữ ệ ầ ế

5. T n d ng thi t b và m t b ngậ ụ ế ị ặ ằ

S d ng thi t b và m t b ng s n xu t hi u qu h n b ng cách lo i bử ụ ế ị ặ ằ ả ấ ệ ả ơ ằ ạ ỏ

các tr ng h p ùn t c và gia tăng t i đa hi u su t s n xu t trên các thi t b hi nườ ợ ắ ố ệ ấ ả ấ ế ị ệ

có, đ ng th i gi m thi u th i gian d ng máy.ồ ờ ả ể ờ ừ

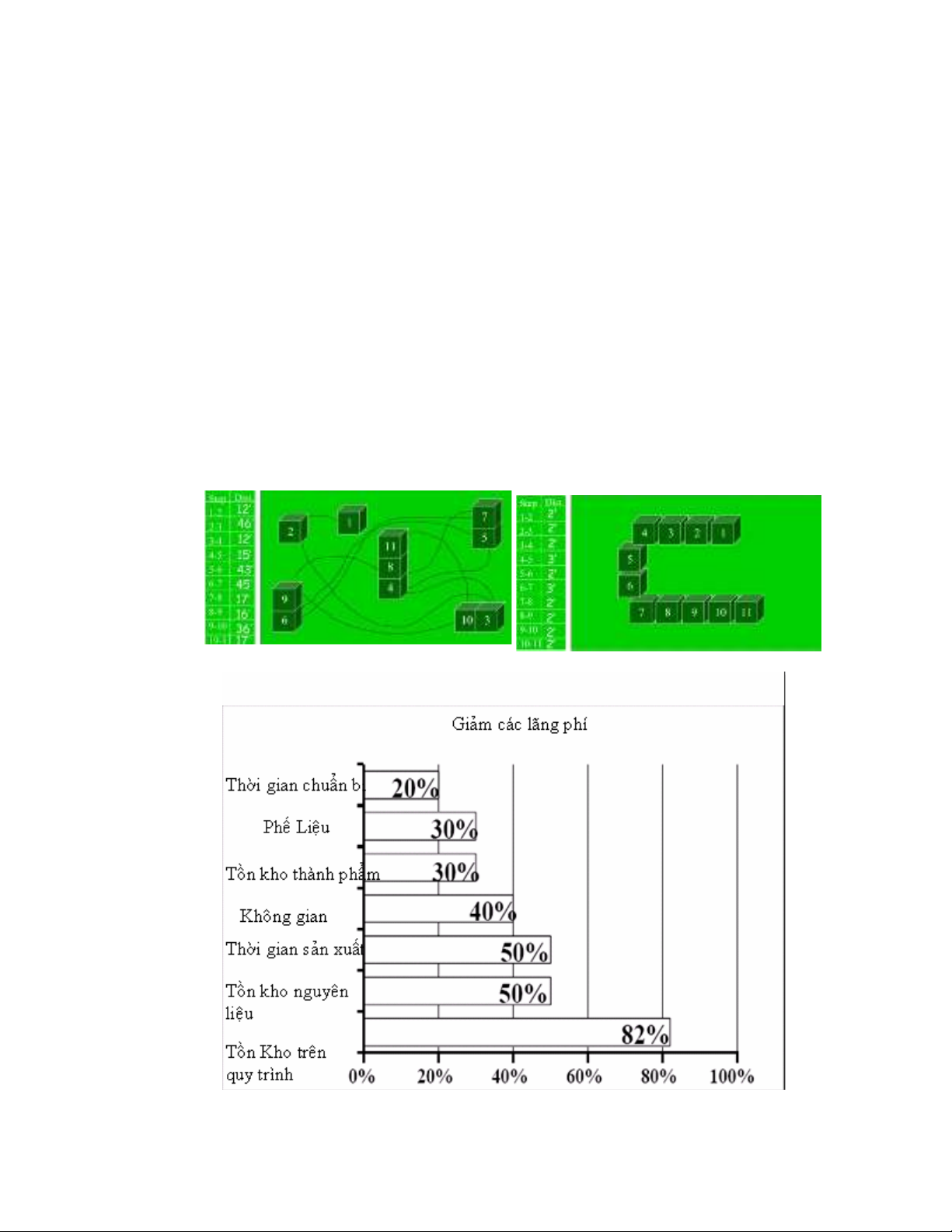

S đ b trí m t b ng tr c vàơ ồ ố ặ ằ ướ

sau S đ b trí m t b ng tr c và sau c i ti nơ ồ ố ặ ằ ướ ả ế

Hi u qu khi áp d ng Leanệ ả ụ

Đ I H C BÁCH KHOA HÀ N IẠ Ọ Ộ Đ M B O CH T L NG S N PH MẢ Ả Ấ ƯỢ Ả Ẩ

6. Tính linh đ ngộ

Có kh năng s n xu t nhi u lo i s n ph m khác nhau m t cách linh đ ngả ả ấ ề ạ ả ẩ ộ ộ

h n v i chi phí và th i gian chuy n đ i th p nh t. ơ ớ ờ ể ổ ấ ấ

7. S n l ngả ượ

N u có th gi m chu kỳ s n xu t, tăng năng su t lao đ ng, gi m thi u ùnế ể ả ả ấ ấ ộ ả ể

t c và th i gian d ng máy, công ty có th gia tăng s n l ng m t cách đáng k tắ ờ ừ ể ả ượ ộ ể ừ

c s v t ch t hi n có. ơ ở ậ ấ ệ

H u h t các l i ích trên đ u d n đ n vi c gi m giá thành s n xu t – ví d nh ,ầ ế ợ ề ẫ ế ệ ả ả ấ ụ ư

vi c s d ng thi t b và m t b ng hi u qu h n d n đ n chi phí kh u hao trênệ ử ụ ế ị ặ ằ ệ ả ơ ẫ ế ấ

đ n v s n ph m s th p h n, s d ng lao đ ng hi u qu h n s d n đ n chiơ ị ả ẩ ẽ ấ ơ ử ụ ộ ệ ả ơ ẽ ẫ ế

phí nhân công cho m i đ n v s n ph m th p h n và m c ph ph m th p h n sỗ ơ ị ả ẩ ấ ơ ứ ế ẩ ấ ơ ẽ

làm gi m giá v n hàng bán. ả ố

Trong m t bài đi u tra c a t p chí Industry Week, các công ty M đang tri n khaiộ ề ủ ạ ỹ ể

lean manufacturing cho bi t trung bình có th gi m 7% giá v n hàng bán nh ápế ể ả ố ờ

d ng ụLean.

M t cách hi u khác v Lean Manufacturing đó là vi c nh m đ n m c tiêu: v iộ ể ề ệ ắ ế ụ ớ

cùng m t m c s n l ng đ u ra nh ng có l ng đ u vào th p h n – ít th i gianộ ứ ả ượ ầ ư ượ ầ ấ ơ ờ

h n, ít m t b ng h n, ít nhân công h n, ít máy móc h n, ít v t li u h n và ít chiơ ặ ằ ơ ơ ơ ậ ệ ơ

phí h n. ơ

Khi công ty Lantech, m t công ty s n xu t thi t b c a M hoàn t t vi c tri nộ ả ấ ế ị ủ ỹ ấ ệ ể

khai Lean năm 1995, công ty cho bi t đã đ t đ c các c i ti n sau so v i hế ạ ượ ả ế ớ ệ

th ng s n xu t theo lô s n ph m trong năm 1991 (theo James Womack, Danielố ả ấ ả ẩ

Jones & Daniel Roos: "The Machine that Changed the World"):

• M t b ng s n xu t trên m i máy gi m 45%;ặ ằ ả ấ ỗ ả

• Ph ph m gi m 90%;ế ẩ ả

• Chu kỳ s n xu t gi m t 16 tu n xu ng còn 5 ngày 14 gi ; và ả ấ ả ừ ầ ố ờ

Đ I H C BÁCH KHOA HÀ N IẠ Ọ Ộ Đ M B O CH T L NG S N PH MẢ Ả Ấ ƯỢ Ả Ẩ

• Th i gian giao hàng gi m t 4-20 tu n xu ng còn 1-4 tu n.ờ ả ừ ầ ố ầ

PH N IIẦ CÁC NGUYÊN T C CHÍNH TRONG LEAN MANUFACTURINGẮ

Các nguyên t c chính trong Lean Manufacturing có th đ c tóm t t nh sau: ắ ể ượ ắ ư

1. Nh n th c v s lãng phíậ ứ ề ự

B c đ u tiên là nh n th c v nh ng gì có và nh ng gì không làm tăngướ ầ ậ ứ ề ữ ữ

thêm giá tr t góc đ khách hàng4. B t kỳ v t li u, quy trình hay tính năng nàoị ừ ộ ấ ậ ệ

không t o thêm giá tr theo quan đi m c a khách hàng đ c xem là th a và nênạ ị ể ủ ượ ừ

lo i b . Ví d nh vi c v n chuy n v t li u gi a các phân x ng là lãng phí vàạ ỏ ụ ư ệ ậ ể ậ ệ ữ ưở

có kh năng đ c lo i b . ả ượ ạ ỏ

2. Chu n hoá quy trìnhẩ

Lean đòi h i vi c tri n khai các h ng d n chi ti t cho s n xu t, g i làỏ ệ ể ướ ẫ ế ả ấ ọ

Quy Trình Chu n, trong đó ghi rõ n i dung, trình t , th i gian và k t qu cho t tẩ ộ ự ờ ế ả ấ

các thao tác do công nhân th c hi n. Đi u này giúp lo i b s khác bi t trongự ệ ề ạ ỏ ự ệ

cách các công nhân th c hi n công vi c. ự ệ ệ

3. Quy trình liên t cụ

Lean th ng nh m t i vi c tri n khai m t quy trình s n xu t liên t c,ườ ắ ớ ệ ể ộ ả ấ ụ

không b ùn t c, gián đo n, đi vòng l i, tr v hay ph i ch đ i. Khi đ c tri nị ắ ạ ạ ả ề ả ờ ợ ượ ể

khai thành công, th i gian chu kỳ s n xu t s đ c gi m đ n 90%. ờ ả ấ ẽ ượ ả ế

4. S n xu t "Pull"ả ấ

Còn đ c g i là Just-in-Time (JIT), s n xu t Pull ch tr ng ch s n xu tượ ọ ả ấ ủ ươ ỉ ả ấ

nh ng gì c n và vào lúc c n đ n. S n xu t đ c di n ra d i tác đ ng c a cácữ ầ ầ ế ả ấ ượ ễ ướ ộ ủ

công đo n sau, nên m i phân x ng ch s n xu t theo yêu c u c a công đo n kạ ỗ ưở ỉ ả ấ ầ ủ ạ ế

![Bài giảng Quản lý sản xuất cho kỹ sư: Chương 3 - Đường Võ Hùng [Chuẩn Nhất]](https://cdn.tailieu.vn/images/document/thumbnail/2025/20250812/oursky02/135x160/10441768298495.jpg)