56

ẢNH HƯỞNG CỦA TỐC ĐỘ ĐÙN ÉP ĐẾN TÍNH CHẤT CỦA

TẤM TƯỜNG RỖNG BÊ TÔNG ĐÚC SẴN THEO CÔNG NGHỆ ĐÙN ÉP

EFFECT OF EXTRUSION SPEED ON PRECAST EXTRUSION

CONCRETE HOLLOW CORE WALL PANEL PROPERTIES

ThS. Đoàn Thị Thu Lương1, ThS. Lê Thuận An2, KS. Đặng Đức Trung3

1,2,3 Viện Khoa học công nghệ xây dựng, Email: doanluong.dhxd@gmail.com

TÓM TẮT: Công nghệ sản xuất tấm tường rỗng bê tông đúc sẵn tại Việt Nam được nhập khẩu từ Châu

Âu. Tuy nhiên, hiện nay việc làm chủ công nghệ sản xuất tấm tường bê tông đúc sẵn còn nhiều khó khăn.

Do đó, chất lượng sản phẩm sản xuất không ổn định, hiệu quả kinh tế chưa cao. Kết quả nghiên cứu của bài

báo này chỉ ra ảnh hưởng của tốc độ đùn ép đến tính chất của sản phẩm tấm tường rỗng bê tông đúc sẵn. Kết

quả nghiên cứu đã được sử dụng tại ba nhà máy sản xuất tấm tường rỗng bê tông đúc sẵn (tại Hà Nội và

TP. Hồ Chí Minh), tốc độ đùn ép tối ưu đối với tấm tường dày 140 mm trong khoảng 2,1 ÷ 2,3 m/phút, tấm

tường dày 100 mm trong khoảng 2,5 ÷ 2,7 m/ phút. Các sản phẩm đạt được yêu cầu theo

TCVN 11524:2016 Tấm tường rỗng bê tông đúc sẵn theo công nghệ đùn ép. Công suất sản xuất của các

nhà máy đã đạt 110%, tương ứng 1.200 ÷ 1.500 m² sản phẩm/ngày.

TỪ KHÓA: Tấm tường rỗng bê tông đúc sẵn, tốc độ đùn ép, cường độ chịu nén.

ABSTRACTS: The production technology of precast concrete hollow wall panels in Vietnam is imported

from Europe. However, at present, mastering the technology of manufacturing precast concrete wall

panels is still difficult. Therefore, the quality of manufactured products is not stable and the economic

efficiency is not high. The research results of this paper show the effect of extrusion speed on precast

extrusion concrete hollow core wall panels properties. Research results have been used at three factories

producing precast concrete hollow wall panels (in Hanoi and Ho Chi Minh City), optimum extrusion

speed for 140 mm thick wall panels in the range of 2.1 ÷ 2.3 m/min, for 100 mm thick wall panels in the

range of 2.5 ÷ 2.7 m/min. The products meet the requirements according to TCVN 11524:2016 Precast

extrusion concrete hollow core wall panels. The production capacity of the factories has reached 110%,

equivalent to 1,200 ÷ 1,500 m² of products/day.

KEYWORDS: Precast Concrete hollow core wall panel, extrusion speed, compressive strength.

1. MỞ ĐẦU

Phát triển sản xuất các loại vật liệu xây không nung có kích thước lớn nhằm giảm thời gian

thi công, hạ giá thành xây dựng, giảm thiểu phát thải trong quá trình xây dựng là mục tiêu đề ra

trong Chiến lược phát triển vật liệu xây dựng Việt Nam thời kỳ 2021-2030, định hướng đến năm

2050, đã được Chính phủ phê duyệt tại quyết định số 1266/QĐ-TTg, ký ngày 18/08/2020 [1].

Với mục tiêu này, việc phát triển, hoàn thiện công nghệ sản xuất tấm tường bê tông rỗng đúc sẵn

là một xu thế tất yếu hiện nay của ngành sản xuất vật liệu xây dựng tại Việt Nam.

Công nghệ sản xuất tấm tường rỗng bê tông đúc sẵn thông thường gồm 2 công nghệ chính,

là công nghệ SlipFormer và công nghệ Extruder. Trong những năm gần đây, các doanh nghiệp

sản xuất tại Việt Nam đã lựa chọn công nghệ Extruder, được nhập khẩu từ châu Âu để sản xuất

57

tấm tường rỗng bê tông đúc sẵn. Tuy nhiên, qua khảo sát tại một số cơ sở sản xuất trong nước

cho thấy, các nhà máy sản xuất còn gặp nhiều khó khăn trong việc làm chủ công nghệ sản xuất

tấm tường rỗng bê tông đúc sẵn, chất lượng sản phẩm không ổn định.

Bài báo này trình bày các nghiên cứu được thực hiện tại Viện Chuyên ngành Bê tông - Viện

Khoa học Công nghệ Xây dựng về ảnh hưởng của tốc độ đùn ép đến tính chất của sản phẩm tấm

tường, được ứng dụng trong quá trình lựa chọn chế độ đùn ép tối ưu tại ba nhà máy ở Hà Nội và

TP. Hồ Chí Minh. Các nhà máy sản xuất đã đạt hiệu quả cao với công suất sản xuất đạt 110%

tương đương 1.200 ÷ 1.500 m²/ngày, sản phẩm đạt chất lượng tốt, đáp ứng các chỉ tiêu kỹ thuật

theo TCVN 11524:2016 Tấm tường rỗng bê tông đúc sẵn theo công nghệ đùn ép [2].

2. VẬT LIỆU VÀ PHƯƠNG PHÁP THÍ NGHIỆM

2.1. Vật liệu sử dụng

Nghiên cứu sử dụng nguồn xi măng từ các nhà máy sản xuất tấm tường rỗng bê tông đúc sẵn

tại các nhà máy ở Hà Nội và TP. Hồ Chí Minh. Xi măng yêu cầu đạt các chỉ tiêu kỹ thuật tuân

thủ TCVN 6260:2009 [3]. Xi măng sử dụng trong sản xuất của đợt thí nghiệm này có các tính

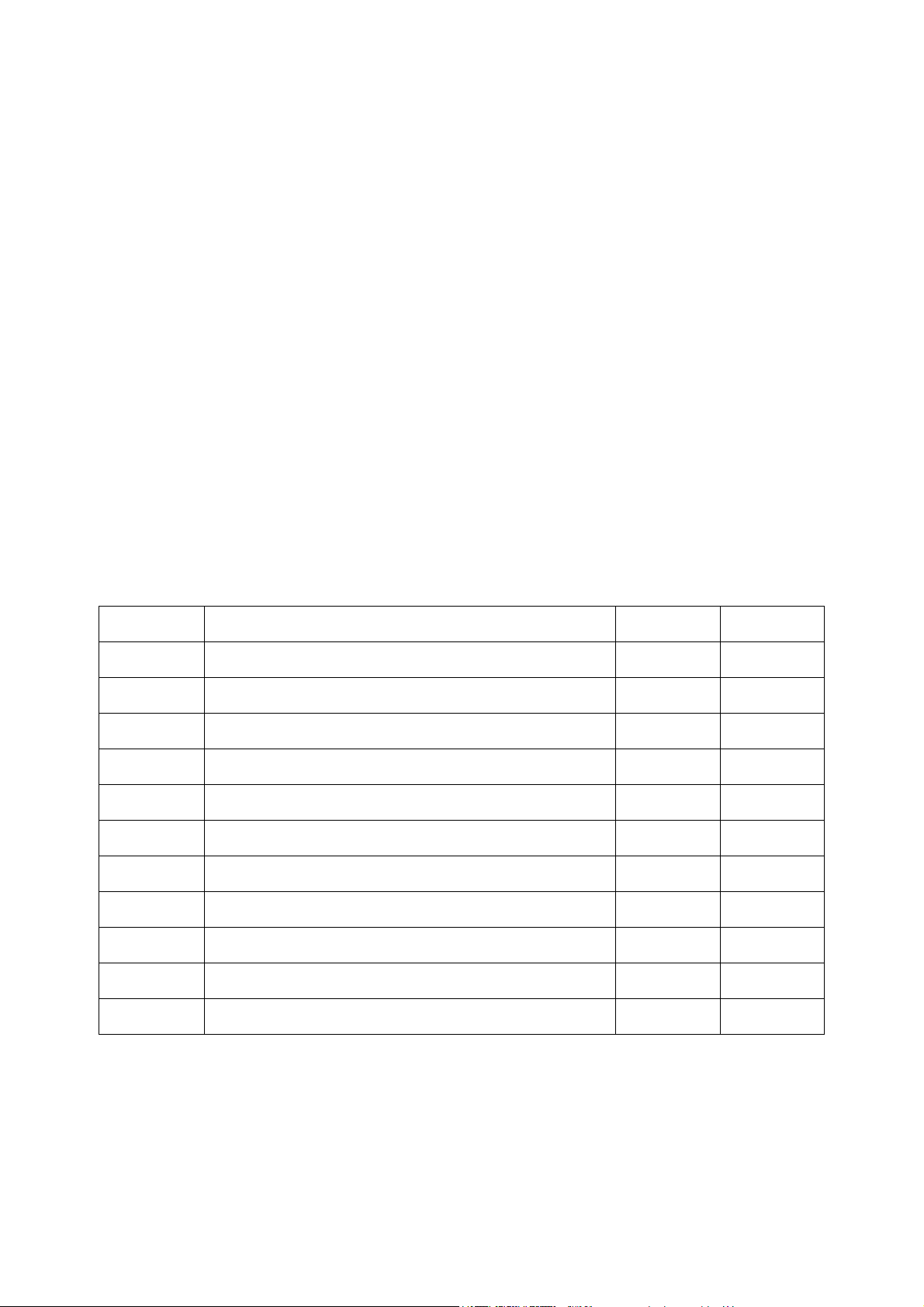

chất được trình bày trong bảng 1.

Bảng 1. Tính chất xi măng Bút Sơn PCB 40

STT Chỉ tiêu Đơn vị Kết quả

1 Lượng nước tiêu chuẩn % 29,0

2 Khối lượng riêng g/cm³ 3,09

3 Thời gian bắt đầu đông kết Phút 130

4 Thời gian kết thúc đông kết Phút 240

5 Độ mịn (lượng trên sàng 0,09mm) % 2,9

6 Cường độ chịu uốn

- Tuổi 3 ngày MPa 1,6

- Tuổi 28 ngày MPa 4,6

7 Cường độ chịu nén

- Tuổi 3 ngày MPa 33,7

- Tuổi 28 ngày MPa 45,5

Cốt liệu lớn (D) sử dụng trong sản xuất tấm tường bê tông đúc sẵn là đá có Dmax = 5cm,

thường được gọi là đá mi. Cốt liệu nhỏ (C) sử dụng trong sản xuất là loại cát nghiền từ đá granit,

có mô đun độ lớn M = 2,8÷3,2. Cốt liệu sử dụng trong sản xuất (H) được phối trộn theo tỷ lệ

D/C = 8/9 của đợt thí nghiệm này có các tính chất được trình bày trong bảng 2, được thí nghiệm

theo tiêu chuẩn TCVN 7572:2006 [4].

58

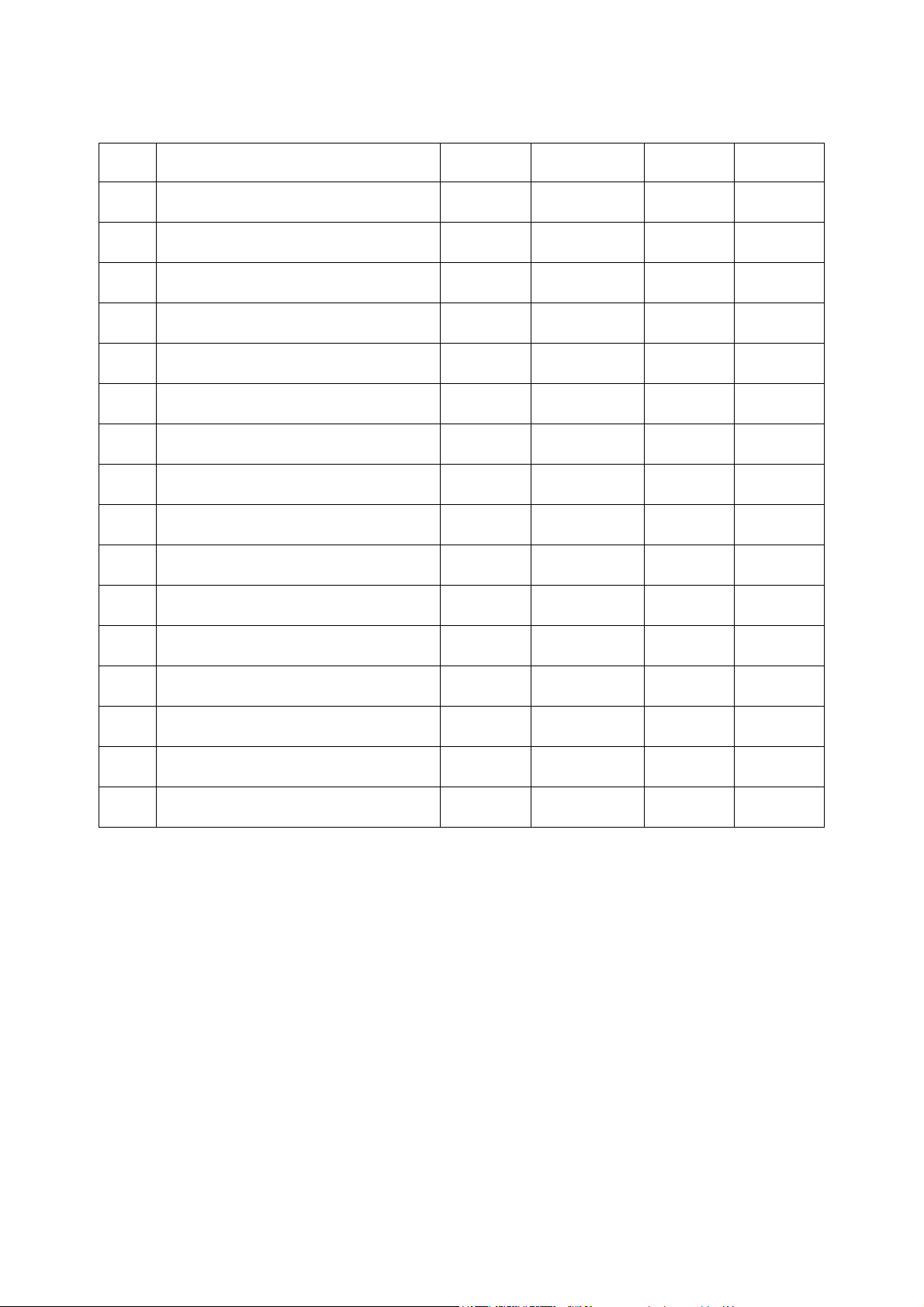

Bảng 2. Tính chất cốt liệu

STT Chỉ tiêu Đơn vị D C H

1 Khối lượng thể tích bão hòa g/cm³ 2,62 2,57 -

2 Khối lượng riêng g/cm³ 2,78 2,64 -

3 Khối lượng thể tích khô g/cm³ 2,61 2,52 -

4 Khối lượng thể tích xốp kg/m³ 1530 1350 -

5 Độ hổng % 52,9 - -

6 Hàm lượng bùn, bụi, sét % - 0,7 -

7 Độ hút nước % 0,7 1,6 -

8 Thành phần hạt, cỡ sàng %

10 mm 0,4 - 0,2

5 mm 4,5 1,0 2,6

2,5 mm 23,7 10,5 16,7

1,25 mm 22,0 20,0 20,9

0,63 mm 21,5 28,0 24,9

0,315 mm 14,4 16,8 15,7

0,14 mm 10,1 16,5 13,5

< 0,14 mm 3,5 7,2 5,4

Phụ gia siêu dẻo sử dụng trong nghiên cứu được lấy tại nhà máy, là loại phụ gia đặc trưng sử

dụng cho sản xuất vật liệu xây dựng từ hỗn hợp bê tông khô.

2.2. Phương pháp thí nghiệm

Tính chất của vật liệu sử dụng và hỗn hợp bê tông được xác định theo các phương pháp tiêu

chuẩn quy định trong tiêu chuẩn quốc gia.

3. KẾT QUẢ NGHIÊN CỨU

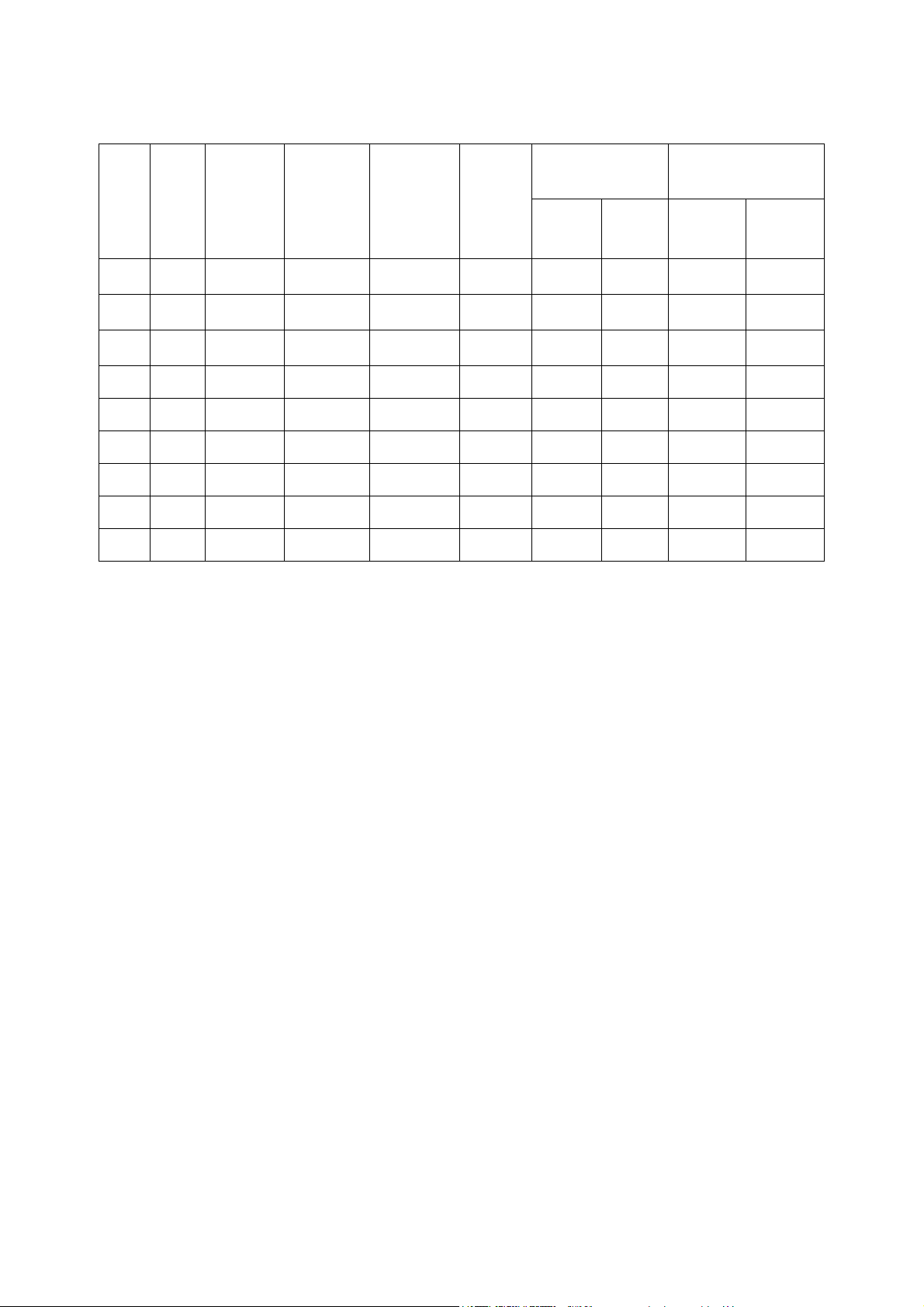

Nghiên cứu ảnh hưởng của hệ số lèn chặt đến cường độ bê tông, tiến hành thí nghiệm các chỉ

tiêu khối lượng thể tích [5] và cường độ chịu nén [6] của mẫu bê tông đúc trong khuôn

150x150x150 mm [7], ở các trạng thái lèn chặt khác nhau, sử dụng hỗn hợp bê tông cứng được

lấy tại trạm trộn của nhà máy. Kết quả nghiên cứu được trình bày trong bảng 3.

59

Bảng 3. Kết quả nghiên cứu

Cường độ chịu

nén Rlc

Cường độ chịu nén

R

STT

Ký

hiệu

mẫu

Độ cứng,

s

KLTTlc,

kg/m³

KLTT,

kg/m³

Hệ số

lèn chặt R7,

MPa

R28,

MPa

R7,

MPa

R28,

MPa

1 M1 5 1.850 1.400 1,32 25,5 35,5 23,5 32,2

2 M2 6 1.900 1.320 1,44 26 35,8 23,3 32

3 M3 5 1.900 1.360 1,40 27,5 36,6 23 32,4

4 M4 5 2.010 1.410 1,43 28,2 38,4 25 35

5 M5 6 2.070 1.300 1,59 29,3 39 23 31

6 M6 5 2.170 1.340 1,62 29,1 40 24 32,5

7 M7 6 2.180 1.300 1,68 30 40,4 24,2 33,5

8 M8 5 2.200 1.360 1,62 30 41 23,7 33,4

9 M9 5 2.310 1.400 1,65 31 41,5 27,2 37,4

Các thí nghiệm với hỗn hợp bê tông cứng tiến hành trên các mẫu thí nghiệm lập phương

150x150x150 mm, trong phạm vi thí nghiệm chỉ tiêu khối lượng thể tích ở trạng thái lèn chặt

trong khoảng 1.800 ÷ 2.300 kg/m³. Các kết quả nghiên cứu cho thấy, cường độ chịu nén của bê

tông tăng khi khối lượng thể tích của mẫu tăng. Khi khối lượng thể tích mẫu tăng trong khoảng

1.800 ÷ 2.000 kg/m³ tương ứng hệ số lèn chặt trong khoảng 1,32 ÷ 1,43, thì cường độ chịu nén

của mẫu tăng từ 3 ÷ 8,2% và tăng từ 2,5 ÷ 6,4% khi khối lượng thể tích mẫu tăng trong khoảng

2.000 ÷ 2.300 kg/m³ tương ứng hệ số lèn chặt trong khoảng 1,59 ÷ 1,68. Đó là do độ đặc chắc

trong cấu trúc của mẫu thí nghiệm càng cao khi hệ số lèn chặt của mẫu càng tăng.

Khác với hỗn hợp bê tông dẻo có hệ số lèn chặt ổn định, khả năng tạo hình của hỗn hợp bê

tông cứng phụ thuộc chủ yếu vào chế độ tạo hình. Công nghệ tạo hình sản phẩm tấm tường rỗng

bê tông đúc sẵn sử dụng hỗn hợp bê tông cứng là sự kết hợp của tác động đùn ép của trục vít và

tác động rung ép của hệ thống đầm rung. Tốc độ quay của vít xoắn tỷ lệ thuận với tốc độ đùn ép.

Khi tốc độ quay của các vít cấp liệu quá cao tương ứng là tốc độ đùn ép nhanh, vật liệu sẽ không

được phân bố đều trong quá trình đùn ép, độ đồng đều và đặc chắc của sản phẩm không đảm

bảo, gây khuyết tật bề mặt sản phẩm. Ngược lại, tốc độ quay của vít xoắn quá chậm tương ứng là

tốc độ đùn ép quá chậm, vật liệu được lèn chặt hơn. Tuy nhiên điều này sẽ gây ra hiện tượng kẹt

máy, lãng phí vật liệu và tiêu tốn điện năng. Đồng thời gây khuyết tật ngoại quan bề mặt của sản

phẩm do hiện tượng giật đầu đùn.

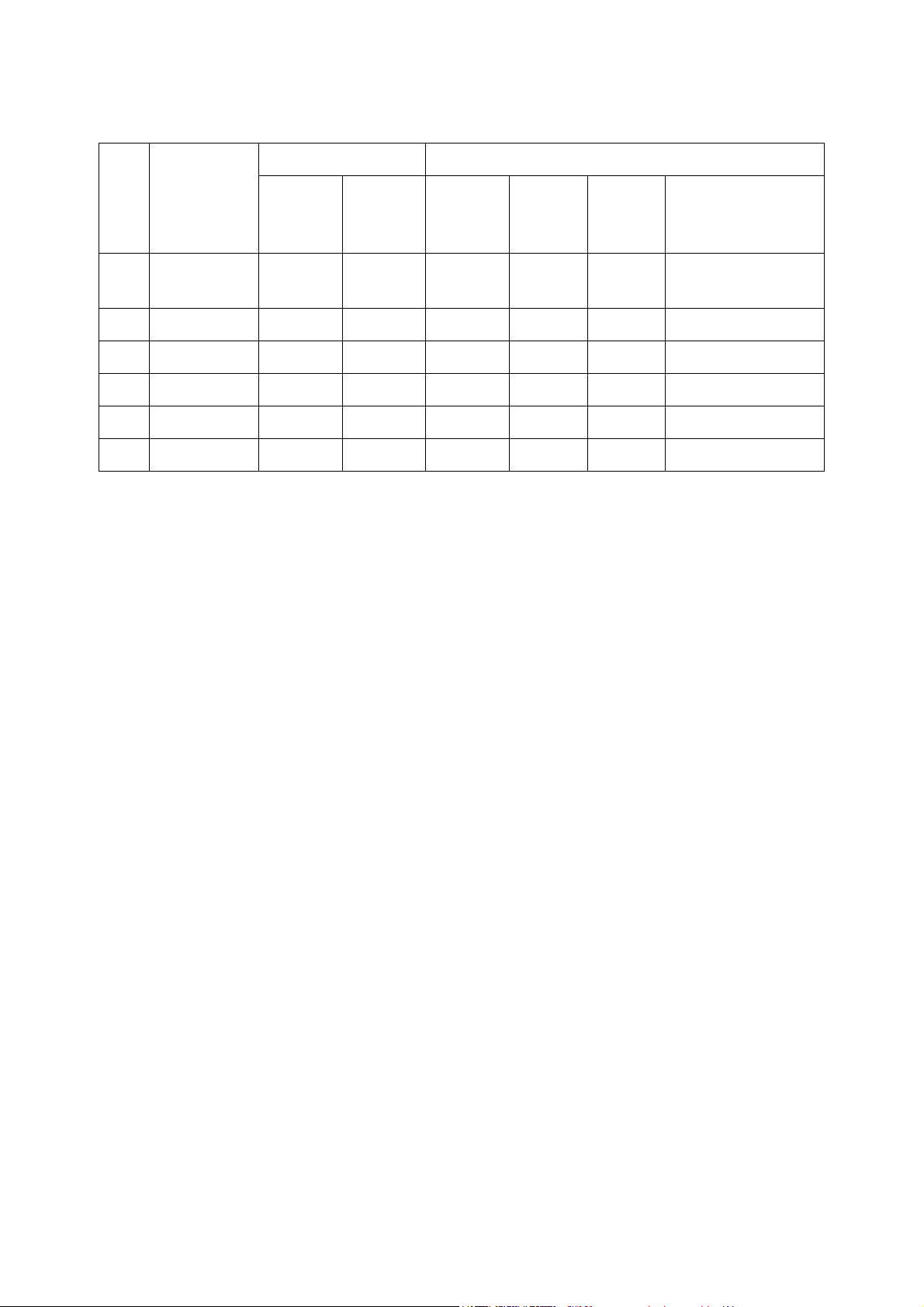

Trong phạm vi nghiên cứu của bài báo, ứng dụng kết quả nghiên cứu về mối quan hệ giữa

khối lượng thể tích và cường độ chịu nén của mẫu trong việc điều chỉnh tốc độ đùn ép của máy

đùn ép tạo hình sản phẩm tấm tường rỗng bê tông đúc sẵn, các kết quả nghiên cứu được trình

bày trong bảng 4.

60

Bảng 4. Tính chất tấm tường rỗng bê tông đúc sẵn

Thông số công nghệ Tính chất kỹ thuật của sản phẩm

STT Ký hiệu mẫu Tốc độ

đùn ép,

m/phút

Độ ẩm

HHBT

KLTT,

kg/m³

Độ hút

nước, %

Độ rỗng,

% Ghi chú

1 T140.1 1,9 - 2,1 4,0 2.030 6,7 40,2 Bề mặt mẫu gợn

sóng

2 T140.2 2,1 - 2,3 4,2 1.920 7,2 40,6 -

3 T140.3 2,3 - 2,5 3,9 1.870 8,2 40,7 Sứt vỡ góc cạnh

4 T.100.1 2,3 – 2,5 4,0 1.950 7,6 28,0 -

5 T.100.2 2,5 – 2,7 4,2 1.810 8,5 28,5 -

6 T.100.3 2,7 – 2,9 4,1 1.730 9,2 28,5 Sứt vỡ góc cạnh

Các nghiên cứu được thực hiện trên hai mô đun sản xuất của cùng 1 nhà máy. Từ kết quả

nghiên cứu cho thấy, tùy thuộc vào độ dày của sản phẩm mà tốc độ đùn ép của thiết bị đùn có sự

sai khác.

Với mô đun sản xuất tấm tường có chiều dày 140mm, khi tốc độ đùn ép chậm 1,9 - 2,1 m/phút,

bề mặt sản phẩm xuất hiện khuyết tật gợn sóng. Điều này là do áp lực vật liệu trong máy đùn lên

các vít xoắn, dẫn đến hiện tượng giật đầu đùn ép. Khi tốc độ đùn ép cao 2,3 ÷ 2,5, bề mặt sản

phẩm bị nứt, sứt nhiều. Điều này được giải thích là do sự phân bố vật liệu không đồng đều, độ

lèn chặt vật liệu không đạt yêu cầu, dẫn đến hiện tượng nứt vỡ hoặc sứt cạnh ngay sau khi sản

phẩm ra khỏi đầu đùn.

Với mô đun sản xuất tấm tường có chiều dày 100mm cho phép tốc độ đún ép của thiết bị

nhanh hơn. Tuy nhiên khi tốc độ đùn ép quá nhanh, từ 2,7 ÷ 2,9 m/phút, gây ra hiện tượng

khuyết tật bề mặt, sứt vỡ góc cạnh.

4. KẾT LUẬN VÀ KIẾN NGHỊ

Khác với hỗn hợp bê tông dẻo, đối với hỗn hợp bê tông cứng, cường độ bê tông phụ thuộc

vào chế độ gia công tạo hình. Do đó, cần xác định rõ mối tương quan giữa hệ số lèn chặt của bê

tông và cường độ chịu nén của bê tông.

Cần kiểm soát chặt chẽ các chỉ tiêu công nghệ và các chỉ tiêu kỹ thuật của sản phẩm trong

quá trình sản xuất sản phẩm tấm tường rỗng bê tông đúc sẵn, lựa chọn chế độ công nghệ phù

hợp, đảm bảo yêu cầu kỹ thuật và hiệu quả kinh tế. Trong phạm vi kết quả nghiên cứu của bài

báo, lựa chọn tốc độ đùn ép đối với tấm tường dày 140 mm trong khoảng 2,1 ÷ 2,3 m/phút, tấm

tường dày 100 mm trong khoảng 2,5 ÷ 2,7 m/ phút.

Cần mở rộng nghiên cứu làm chủ công nghệ sản xuất sản phẩm tấm tường rỗng bê tông đúc

sẵn theo công nghệ đùn ép sử dụng nguồn vật liệu địa phương có sẵn, nghiên cứu tối ưu các

thông số công nghệ khác trong quá trình sản xuất.