CHƯƠNG 6: MÀI SIÊU TINH XÁC

245

6.1 BẢN CHẤT MÀI SIÊU TINH XÁC

Phương pháp gia công siêu tinh bềmặt chi tiết máy có thể

đạt độchính xác và độnhẵn bềmặt cao.

246

MÀI SIÊU TINH XÁC

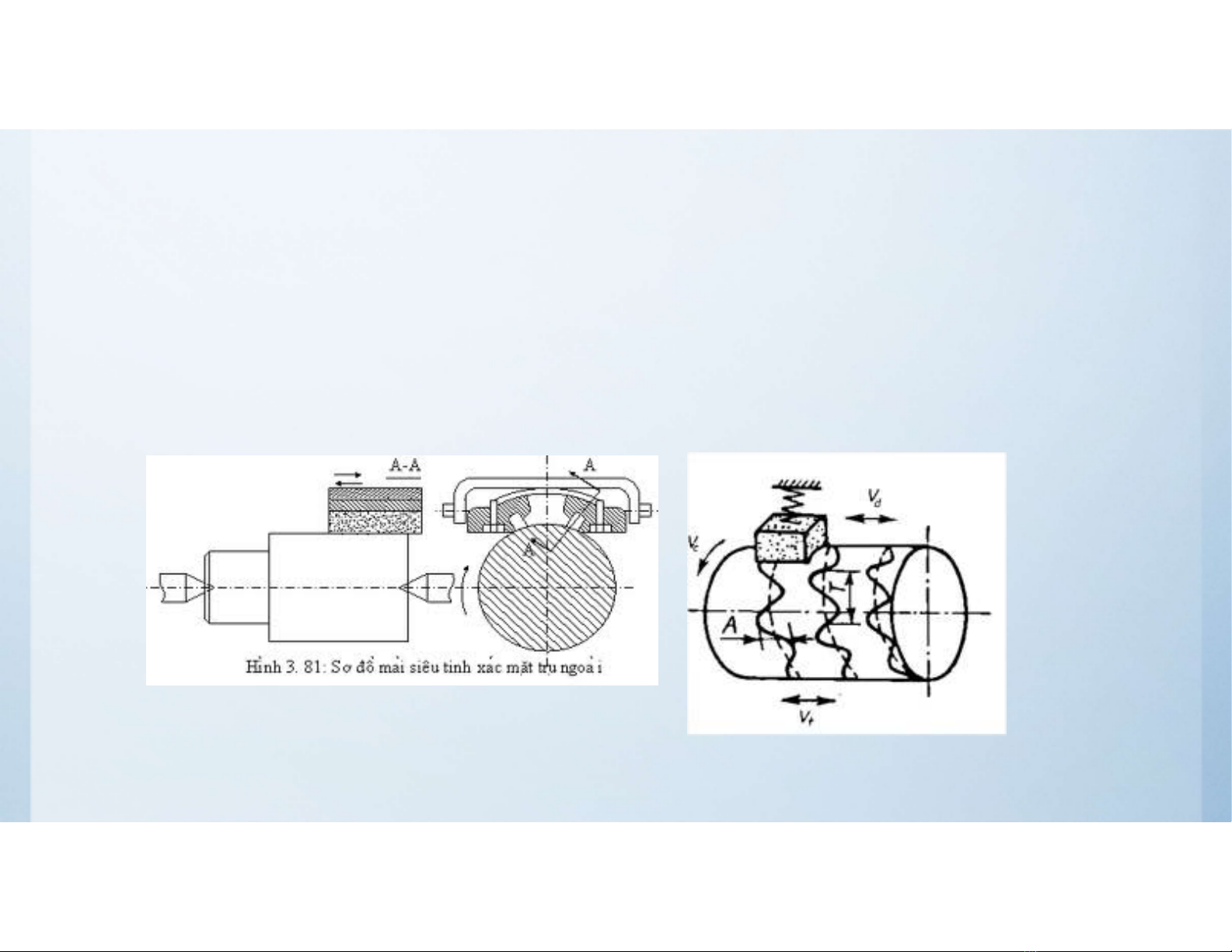

Mài siêu tinh xác được

thực hiện bằng các thỏi

đá hạt mịn (đá thường

hoặc kim cương) được lắp

với cơcấu đàn hồi đểtạo

áp lực xuống bềmặt gia

công.

247

•Mài siêu tinh cũng có dụng cụmang các thanh đá

gần giống nhưkhôn nhưng khác khôn ởchỗ:

– Mài siêu tinh có thêm chuyển động lắc ngắn (điều hoà)

dọc trục Vd

– Dao động dọc trục 500 1200 hành trình kép trong 1 phút

– chiều dài hành trình ngắn 1,55 mm

– ngoài ra còn có các chuyển động khác nhưchi tiết quay

tròn Vcvà đều mang dụng cụdi động dọc Vtđểăn hết

chiều dài của vật .

•Với các chuyển động nhưvậy bềmặt gc đc phủbởi

các vết của hạt mài rất nhỏcó tác dụng nâng cao

clbm 248

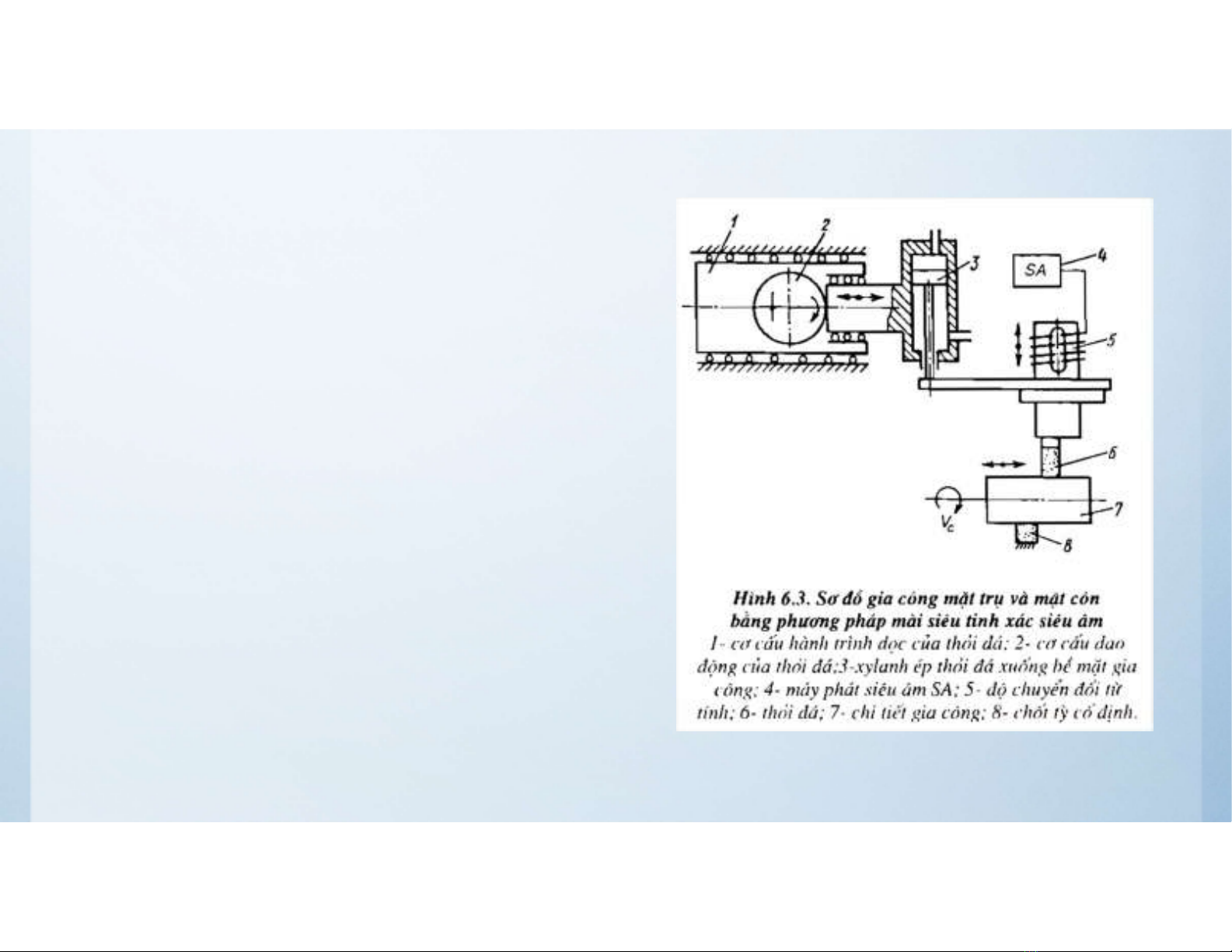

MÀI SIÊU TINH XÁC

Áp lực của đá mài lên vật gia công rất nhỏtừF =

0.052.5 Kg/cm2phạm vi tác dụng của hạt mài là

chiều cao nhấp nhô của nc sát trước đểlại

Vận tốc vòng vc=15 m/p ,lượng tiến dọc của dụng

cụS≤ 0.1mm/vòng

Phương pháp mài siêu tinh tạo nên độnhẵn bóng

bềmặt Ra≤ 0,08 m (11)

áp lực của thanh đá mài lên trục gia công rất nhỏ

nên bằng phương pháp này mài siêu tinh không

sửa được sai lệch vềhình dáng hình học do

nguyên công trước đểlại nhưđộméo độô van …

lượng dưcủa mài siêu tinh từ57 m249

MÀI SIÊU TINH XÁC

![Bài tập tối ưu trong gia công cắt gọt [kèm lời giải chi tiết]](https://cdn.tailieu.vn/images/document/thumbnail/2025/20251129/dinhd8055/135x160/26351764558606.jpg)