TRƯỜNG ĐẠI HỌC BÁCH KHOA HÀ

NỘI

Bộ

môn Máy và

Thiết bị

Công nghiệp Hóa chất

CƠ KHÍ ỨNG DỤNG

Khối lượng 3(3-1-0-6)

Mã học phần: CH3456

5.3.1 Các khái niệm về

truyền động

-Truyềncơ

năng

từđộng

cơđếncácbộ

phậnmáy.

-Biến

đổivậntốc, lực, mô

men hoặcdạng

hay quy

luật

chuyển

động.

1) Các

khái

niệm

5.3.1 Các khái niệm về

truyền động

2) Lý

do sử

dụng

truyền

động

cơ

khí

-Tốc

độ

các

bộ

phận

công

tác

có

nhiềugiátrị

khác

nhau

dùng

động

cơ

tốc

độ

chuẩnvàhệ

truyền

động

cơ

khí

sẽ

thuậntiện

và

chi phí

đầutư

thấp.

-

Dùng

hệ

truyền

động

cơ

khí

cho

phép

từ

một

động

cơ

có

thể

truyền

đến

nhiềubộ

phận

công

tác

khác

nhau.

-Dạng

chuyển

động

củacácbộ

phận

công

tác

thường

đa

dạng

(quay đều, quay không

đều, quay lắc, tịnh

tiến

khứ

hồi, …), không

có

động

cơ

thỏamãn(hoặcnếu

có

cũng

rất

đắt).

-

Dùng

hệ

truyền

động

cơ

khí

an toàn

cho

ngườivận

hành

hơnlànốitrựctiếp

động

cơ

vớibộ

phận

công

tác.

5.3.1 Các khái niệm về

truyền động

3) Phân

loạitruyền

động

cơ

khí

-Truyền

động

nhờ

ma sát: Truyền

động

đai, truyền

động

bánh

ma sát.

-Truyền

động

nhờănkhớp: Truyền

động

bánh

răng,

truyền

động

bánh

vít, truyền

động

xích.

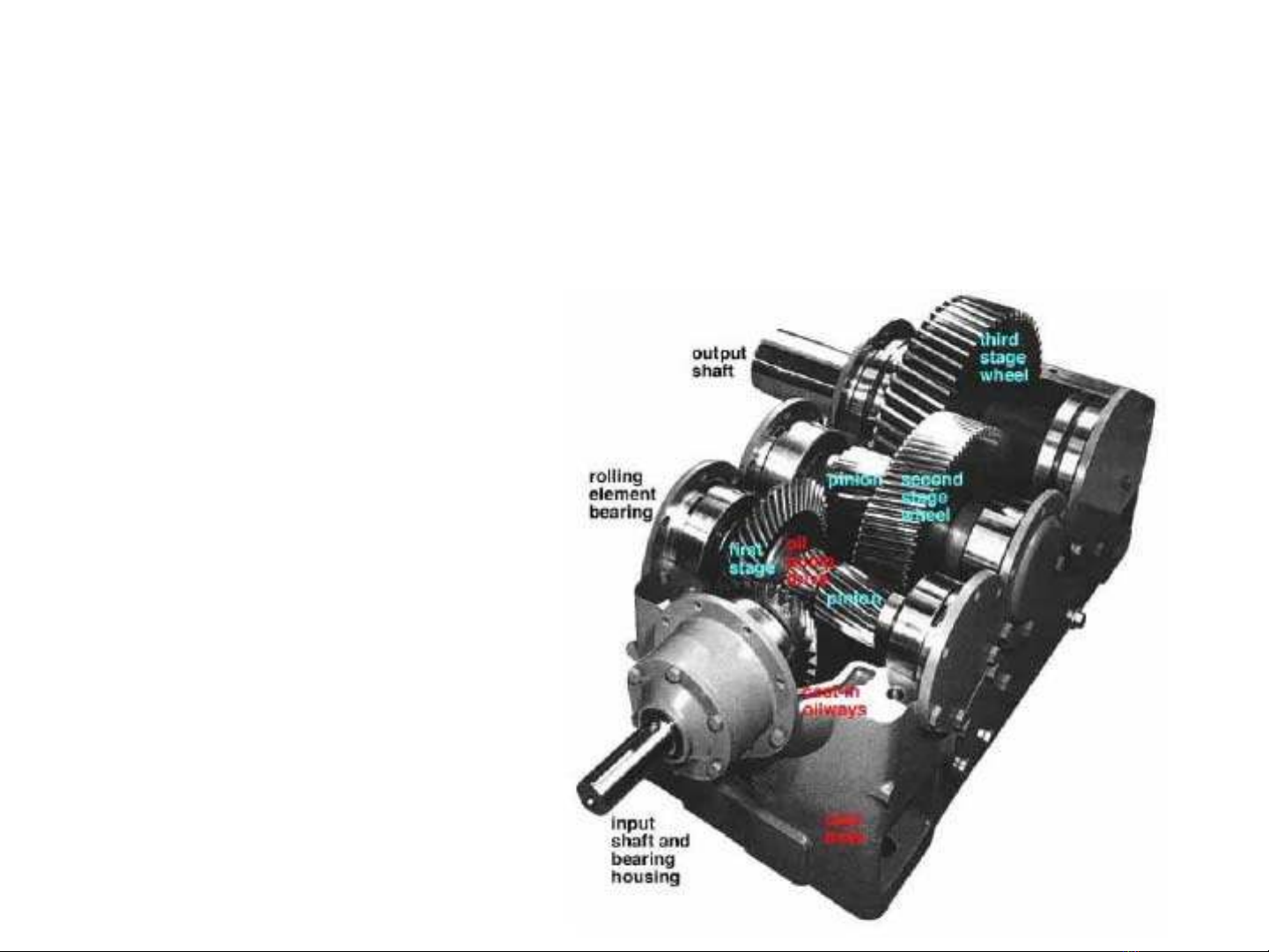

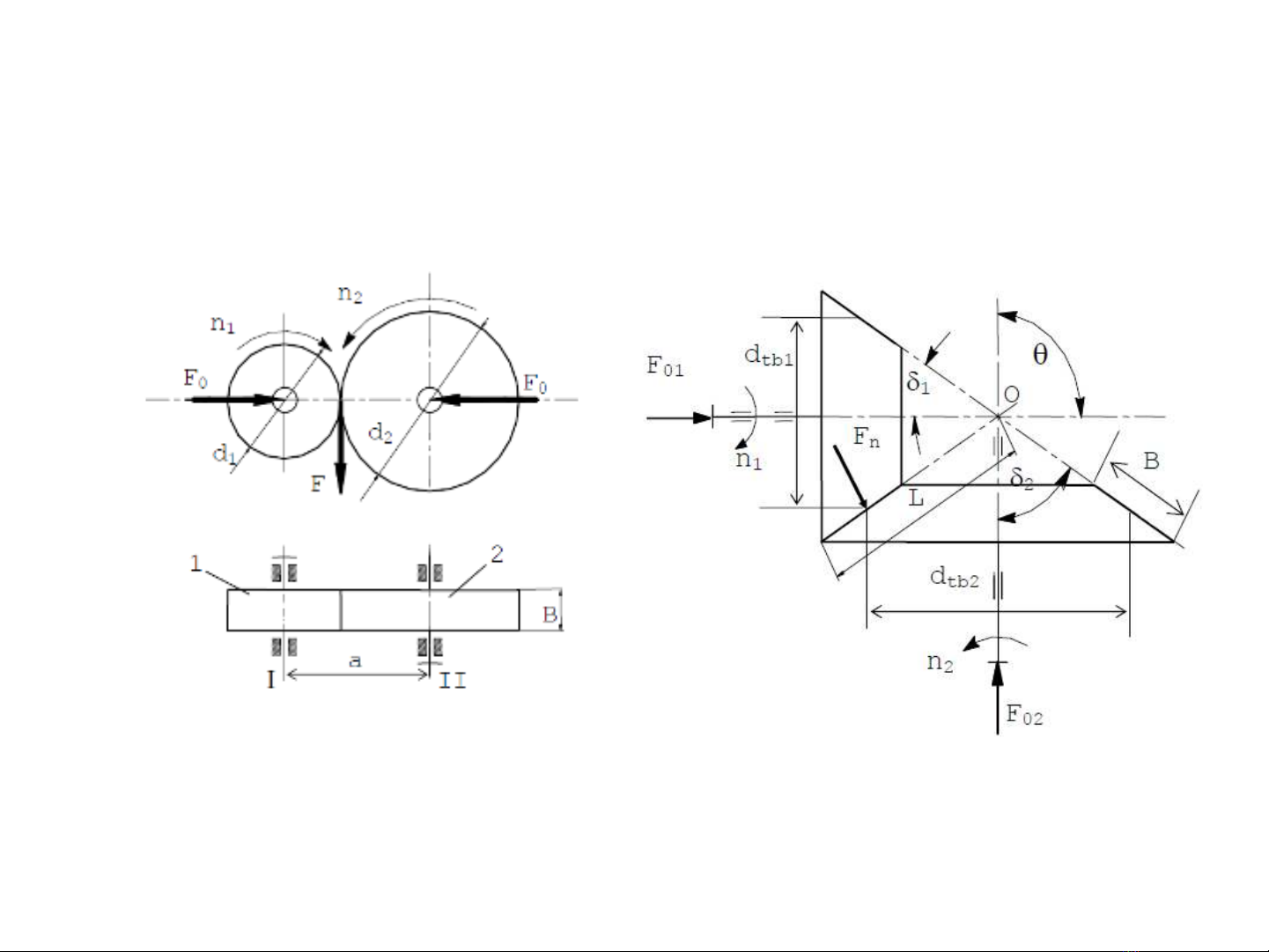

5.3.2.1 Giớithiệubộ

truyềnma sát:

1.

Bộ

truyền

bánh

ma sát

thường

dùng

để

truyềnchuyển

động:

5.3.2 Truyền động bánh ma sát

1) Hai

trục

song song 2) Hai

trụccắt

nhau

![Giáo trình Cơ kỹ thuật Vận hành máy thi công mặt đường (Trung cấp) - Trường Cao đẳng Cơ giới (2019) [Mới nhất]](https://cdn.tailieu.vn/images/document/thumbnail/2023/20231004/minhquan0790/135x160/5381696408612.jpg)

![Bài tập môn Cơ sở thiết kế máy [năm] [mới nhất]](https://cdn.tailieu.vn/images/document/thumbnail/2025/20251008/ltgaming1192005@gmail.com/135x160/26601759980842.jpg)

![Tài liệu huấn luyện An toàn lao động ngành Hàn điện, Hàn hơi [chuẩn nhất]](https://cdn.tailieu.vn/images/document/thumbnail/2025/20250925/kimphuong1001/135x160/93631758785751.jpg)