TRƯỜNG ĐI HỌC PHM VĂN ĐỒNG

KHOA KỸ THUẬT CÔNG NGHỆ

BỘ MÔN CƠ KHÍ

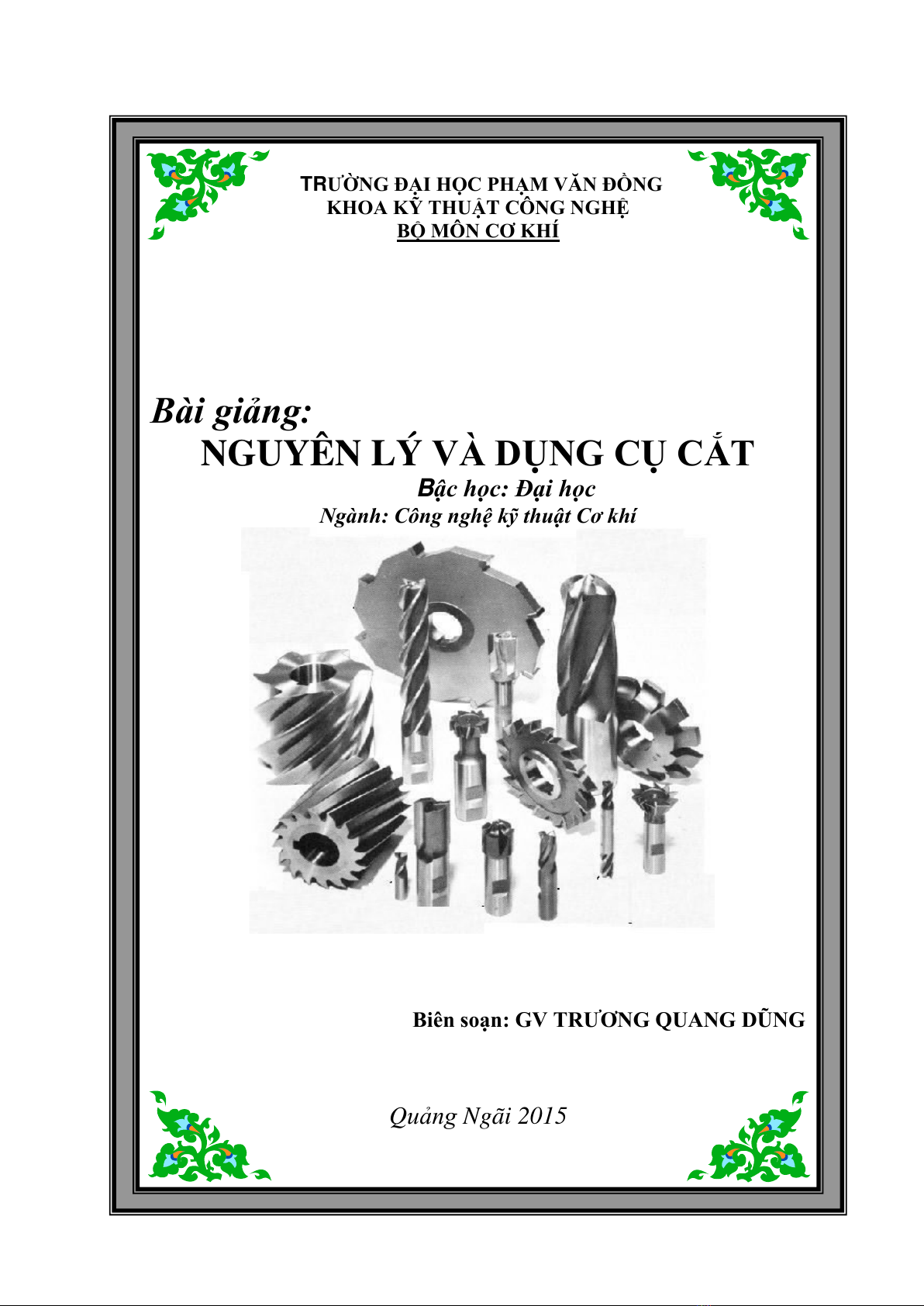

Bài giảng:

NGUYÊN LÝ VÀ DỤNG CỤ CẮT

Bậc học: Đại học

Ngành: Công nghệ kỹ thuật Cơ khí

Biên son: GV TRƯƠNG QUANG DŨNG

Quảng Ngãi 2015

LỜI NÓI ĐẦU

Quá trình sản xuất cơ khí là quá trình biến đổi phôi liệu (kim loại, phi kim: gỗ,

chất dẻo …) thành những tiết máy có hình dạng và độ chính xác yêu cầu. Để đạt được

hình dáng yêu cầu của tiết máy nhất định thì trong sản xuất cơ khí có những phương pháp

khác nhau được thực hiện như: Đúc, rèn, hàn, cán định hình, dập nguội hoặc nóng …

Nhưng những chi tiết máy có yêu cầu cao về độ chính xác kích thước, lắp lẫn thì cho đến

nay chưa có phương pháp gia công tạo hình nào thay thế được phương pháp cắt gọt, thậm

chí cả những phương pháp gia công mới như gia công bằng tia lửa điện, điện hóa, siêu

âm, laser …

Có nhiều phương pháp khác nhau gia công bằng cắt: tiện, phay, bào, khoan, khoét,

doa, chuốt, cắt ren, cắt răng, mài, nghiền … Tất cả những phương pháp này đều nhằm

thực hiện quá trình lấy đi khỏi bề mặt phôi liệu một lớp “lượng dư” kim loại ở dưới dạng

“phoi” để đạt được hình dạng chi tiết.

Trong sản xuất cơ khí nói chung và gia công cắt gọt nói riêng, ngoài vấn đề chất

lượng sản phẩm thì vấn đề năng suất gia công cũng quan trọng. Nó góp phần tác động

vào hạ giá thành sản phẩm cũng như giá thành toàn thiết bị. Vậy năng suất gia công cắt

gọt cũng như chất lượng sản phẩm lại bị điều khiển bởi sự hiểu biết về quá trình gia công

vật liệu và những hiện tượng xảy ra trong đó cũng như khả năng áp dụng những tiến bộ

khoa học kỹ thuật vào quá trình sản xuất cơ khí.

Bài giảng “Nguyên lý và Dụng cụ cắt” là tài liệu giúp cho GV và SV thuộc lĩnh cơ

khí có được những hiểu biết cơ bản về lĩnh vực tạo hình chi tiết bằng cắt gọt và nắm bắt

được những quy luật chung và các hiện tượng “Cơ – Lý – Hóa” xảy ra trong quá trình gia

công bằng cắt gọt.

Do xuất bản lần đầu nên bài giảng không tránh khỏi những thiếu sót. Tôi mong

nhận được những ý kiến đóng góp của bạn đọc và đồng nghiệp. Các ý kiến đóng góp xin

gởi về truongquangdungb@gmail.Com, Bộ môn Cơ khí – Khoa Kỹ thuật Công nghệ,

trường đại học Phạm Văn Đồng.

Tác giả

GV: Trưng Quang Dũng Nguyên lý vƠ dng c ct

MC LC

Ni dung

Trang

Chưng 1. NHỮNG KHÁI NIỆM C BẢN CÓ LIÊN QUAN

ĐẾN QUÁ TRÌNH CT KIM LOẠI

1

1.1. Hệ thống kim loại cần thiết cho gia công cắt

1

1.2. Các phương pháp cắt kim loại

2

1.3. Sự hình thành các bề mặt trên chi tiết trong quá trình cắt

3

1.4. Các chuyển động cắt gọt và chế độ cắt gọt khi gia công cơ

4

1.5. Lớp cắt và tiết diện lớp cắt

6

Chưng 2. VẬT LIỆU LÀM DAO

11

2.1. Đặc điểm làm việc và yêu cầu đối với vật liệu làm dao

11

2.2. Các loại vật liệu dùng để chế tạo dao

12

Chưng 3. TIỆN VÀ DAO TIỆN

23

3.1. Khái niệm về gia công tiện

23

3.2. Phân loại dao tiện

24

3.3. Thành phần kết cấu của dao tiện

27

3.4. Các định nghĩa cơ bản về các mặt tọa độ

29

3.5. Thông số hình học phần cắt của dao tiện ở trạng thái tĩnh

31

3.6. Thông số hình học phần cắt của dao ở trạng thái động

35

Chưng 4. QUÁ TRÌNH CT KIM LOẠI

41

4

.1.

Qúa trình hình thành phoi khi cắt kim loại

41

4.2.

Biến dạng kim loại trong quá trình cắt

45

4.3. Quá trình hình thành bề mặt đã gia công trên chi tiết

46

4.4.

Các thông số đặc trưng mức độ biến dạng và ma sát khi

cắt

50

4.5.

Dung dịch trơn nguội

69

75

GV: Trưng Quang Dũng Nguyên lý vƠ dng c ct

Chưng 5. LỰC CT KHI TIỆN

5.1. Hệ thống lực tác dụng lên dụng cụ cắt

75

5.2. Lực cắt và các thành phần lực cắt khi tiện

76

5.3. Các nhân tố ảnh hưởng đến lực cắt

77

5.4. Công thức tổng quát tính lực cắt khi tiện

82

Chưng 6. MÀI MÒN VÀ TUỔI BỀN CA DNG C

CT

84

6.1. Sự mài mòn của dao

84

6.2. Tuổi bền và tuổi thọ dao

88

Chưng 7. TỐC Đ CT VÀ CHỌN THÔNG SỐ CT

95

7.1. Tốc độ cắt cho phép

95

7.2. Các nhân tố ảnh hưởng đến tốc độ cắt

95

7.3. Cơ sở và trình tự chọn chế độ cắt hợp lý khi gia công cơ

104

7.4. Chọn hình dáng hình học của dao tiện

114

Chưng 8. BÀO VÀ XỌC

119

8.1. Đặc điểm và công dụng

119

8.2. Cấu tạo và thông số hình học của dao bào và dao xọc

119

8.3. Các yếu tố chế độ cắt và lớp cắt khi bào và xọc

120

8.4. Xác định chế độ cắt hợp lý khi bào và xọc

122

Chưng 9. KHOAN – KHOÉT – DOA

125

9.1. Khái niệm chung

125

9.2. Khoan

125

9.3. Khoét

131

9.4. Doa

133

Chưng 10. PHAY

136

10.1. Khái niệm

136

GV: Trưng Quang Dũng Nguyên lý vƠ dng c ct

10.2. Đặc trưng các phương pháp phay

136

10.3. Các loại dao phay

136

10.4. Các thông số hình học dao phay

138

10.5. Các yếu tố của chế độ cắt và lớp cắt khi phay

142

10.6. Phay thuận và phay nghịch

147

10.7. Lực cắt và công suất cắt khi phay

149

Chưng 11. CHUỐT

153

11.1. Khái niệm

153

11.2. Kết cấu dao chuốt

154

11.3. Các yếu tố cắt khi chuốt

155

11.4. Các phương pháp chuốt và chọn chế độ cắt

156

Chưng 12. MÀI

157

12.1. Đặc điểm

157

12.2. Cấu tạo đá mài

157

12.3. Cách chọn đá

158

.

![Giáo trình Gá lắp kết cấu hàn (Ngành Hàn - Cao đẳng) - Trường Cao đẳng nghề Ninh Thuận [Mới nhất]](https://cdn.tailieu.vn/images/document/thumbnail/2024/20240603/gaupanda035/135x160/8751717397467.jpg)

![Giáo trình Gá lắp kết cấu hàn (Ngành Hàn - Trung cấp) - Trường Cao đẳng nghề Ninh Thuận [Mới nhất]](https://cdn.tailieu.vn/images/document/thumbnail/2024/20240603/gaupanda035/135x160/4841717397474.jpg)

![Giáo trình Nguyên lý cắt (Nghề Cắt gọt kim loại) - Trường Cao đẳng Hàng hải II [Mới Nhất]](https://cdn.tailieu.vn/images/document/thumbnail/2023/20231007/cotieutieu/135x160/4381696666406.jpg)

![Giáo trình Solidworks nâng cao: Phần nâng cao [Full]](https://cdn.tailieu.vn/images/document/thumbnail/2026/20260128/cristianoronaldo02/135x160/62821769594561.jpg)