Trang b đi nị ệ

TRANG B ĐI N MÁY INỊ Ệ

Ph n 1ầ

KHÁI NI M CHUNGỆ

Trong công ngh d t - s i khâu đ u tiên c a qui trình là quá trình kéo s i . S nệ ệ ợ ầ ủ ợ ả

ph m c a quá trình keo s i là s i con . Nguyên li u chính đ làm nên s i con là ch t x ,ẩ ủ ợ ợ ệ ể ợ ấ ơ

ch t x đ c thu ho ch t nh ng ngu n nguyên li u t nhiên ho c c a nh ng ng iấ ơ ượ ạ ừ ữ ồ ệ ự ặ ủ ữ ườ

chuyên tr ng cây nh m ph c v cho nghành d t - s i nh : Bông , Len , đay , t t m . . . ồ ằ ụ ụ ệ ợ ư ơ ằ

Nh ng ngu n nguyên li u sau khi đ c thu ho ch xong , sau đó đ c đ a vào nhàữ ồ ệ ượ ạ ượ ư

máy và th ng đ c xé t i ra và tr n đ thu đ c x có thành đ nh tr c và lo i b cácừơ ượ ơ ộ ể ượ ơ ị ướ ạ ỏ

t p ch t không c n thi t và đ c x p thành l p , sau đó là qua quá trình ch i đ làm s chạ ấ ầ ế ượ ế ớ ả ể ạ

và đ c t o thành cúi . Đ có đ đ ng đ u v b dày và thành ph n , cúi đ c đ a quaượ ạ ể ộ ồ ề ề ề ầ ượ ư

máy ghép , sau đó m i kéo thành s i thô r i s i con .ớ ợ ồ ợ

Tuỳ theo quá trình công ngh và đ c đi m c a x , các máy kéo s i đ c chiaệ ặ ể ủ ơ ợ ượ

thành nhi u lo i khác nhau .ề ạ

Theo đ c điêm công ngh , có máy xé - đ p , máy ghép , máy ch i , máy s i thô ,ặ ệ ậ ả ợ

máy s i con .ợ

Theo đ c đi m c a x , có quá trình kéo s i bông , s i len , s i t t m , s i đay gai .ặ ể ủ ơ ợ ợ ợ ơ ằ ợ

S n ph m cu i cùng c a dây chuy n công ngh d t - s i là v i . s n ph m v iả ẩ ố ủ ề ệ ệ ợ ả ả ẩ ả

đ c hình thành trên máy d t .ượ ệ

S i con đ c đ a qua các giai đo n nh : đánh ng , m c s i , h s i . . . r i m iợ ượ ư ạ ư ố ắ ợ ồ ợ ồ ớ

đ a vào máy d t .ư ệ

Trong dây chuy n công ngh tuỳ theo ch c năng và đ c đi m c a công ngh mà taề ệ ứ ặ ể ủ ệ

có các lo i máy nh : máy qu n ng , máy m c s i , máy h s i , máy su t , máy d t .ạ ư ấ ố ắ ợ ồ ợ ố ệ

Ngoài ra s n ph m v i đ c hoàn thi n h n mà còn có các máy nh : máy văng s y , máyả ẩ ả ượ ệ ơ ư ấ

in hoa.

Ph n 2ầ

Đ C ĐI M CÔNG NGHẶ Ể Ệ

A : TRANG B ĐI N - ĐI N T MÁY S I THÔ Ị Ệ Ệ Ử Ợ

34

Trang b đi nị ệ

1) Đ c đi m công ngh ặ ể ệ

Trên máy kéo s i thô , cúi đ c b ph n kéo dài làm nh t i m t đ m nh nh t đ nh ,ợ ượ ộ ậ ỏ ớ ộ ộ ả ấ ị

sau đó đ c se l i thành s i thô . S i thô đ c qu n thành ng đ ti n cho vi c chuyênượ ạ ợ ợ ượ ấ ố ể ệ ệ

ch và đ t lên giá máy kéo s i con .ở ặ ợ

Máy s i thô có nh ng b ph n chính th c hi n quá trình công ngh kéo nh cúiợ ữ ộ ậ ự ệ ệ ỏ

thành s i thô nh sau ( hình 1.1 ).ợ ư

1 – các b ph n d n cúi hay d n s i thô vào máy .ộ ậ ẩ ẩ ợ

2 _ b ph n kéo dài .ộ ậ

3 _ c c u xe , qu n ng .ơ ấ ấ ố

Cúi t 1 đi lên , vòng qua tr c d n cúi 2 vào b ph n d ch đ u m i 3 r i qua b kéoừ ụ ẩ ộ ậ ị ầ ố ồ ộ

dài tr c 4 . B ph n kéo dài làm nh cúi đ n m t đ m nh yêu c u . Ra kh i b ph n kéoụ ộ ậ ỏ ế ộ ộ ả ầ ỏ ộ ậ

dài , l p x lu n vào l trên 5 c a gàng 6 . Gàng c m ch t trên c c 7 quay nhanh . Do m tớ ơ ồ ổ ủ ắ ặ ọ ộ

đ u l p x đ c tr c th nh t c a b ph n kéo dài gi ch t , còn đ u kia lu n vào l đ uầ ớ ơ ượ ụ ứ ấ ủ ộ ậ ử ặ ầ ồ ổ ầ

gàng cho nên m i m t vòng quay c a c c và gàng , s i thô nh n đ c m t vòng xo n ,ổ ộ ủ ọ ợ ậ ượ ộ ắ

sau đó lu n vào nhánh gàng r ng , u n quanh tay gàng 8 r i qu n lên ng 9. ng s i cóồ ổ ố ồ ấ ố Ố ợ

kích th t , k t c u và hình d ng nh t đ nh ( d ng hình tr gi a ; hai đ u hình nón c t ).ướ ế ấ ạ ấ ị ạ ụ ở ữ ầ ụ

Đ đ m b o đ săn c a s i không đ i , ph i gi t c đ c a gàng và t c đ ra s i làể ả ả ộ ủ ợ ổ ả ữ ố ộ ủ ố ộ ợ

không đ i .ổ

Yêu c u đ căng c a s i trong quá trình qu n ng và các l p s i ph i đ u nhau nênầ ộ ủ ợ ấ ố ớ ợ ả ề

t c đ c a ng s i ph i gi m d n theo s tăng đ ng kính c a ng s i ố ộ ủ ố ợ ả ả ầ ự ườ ủ ố ợ

2) Đ c tính ph t i và yêu c u truy n đ ng c a máy s i ặ ụ ả ầ ề ộ ủ ợ

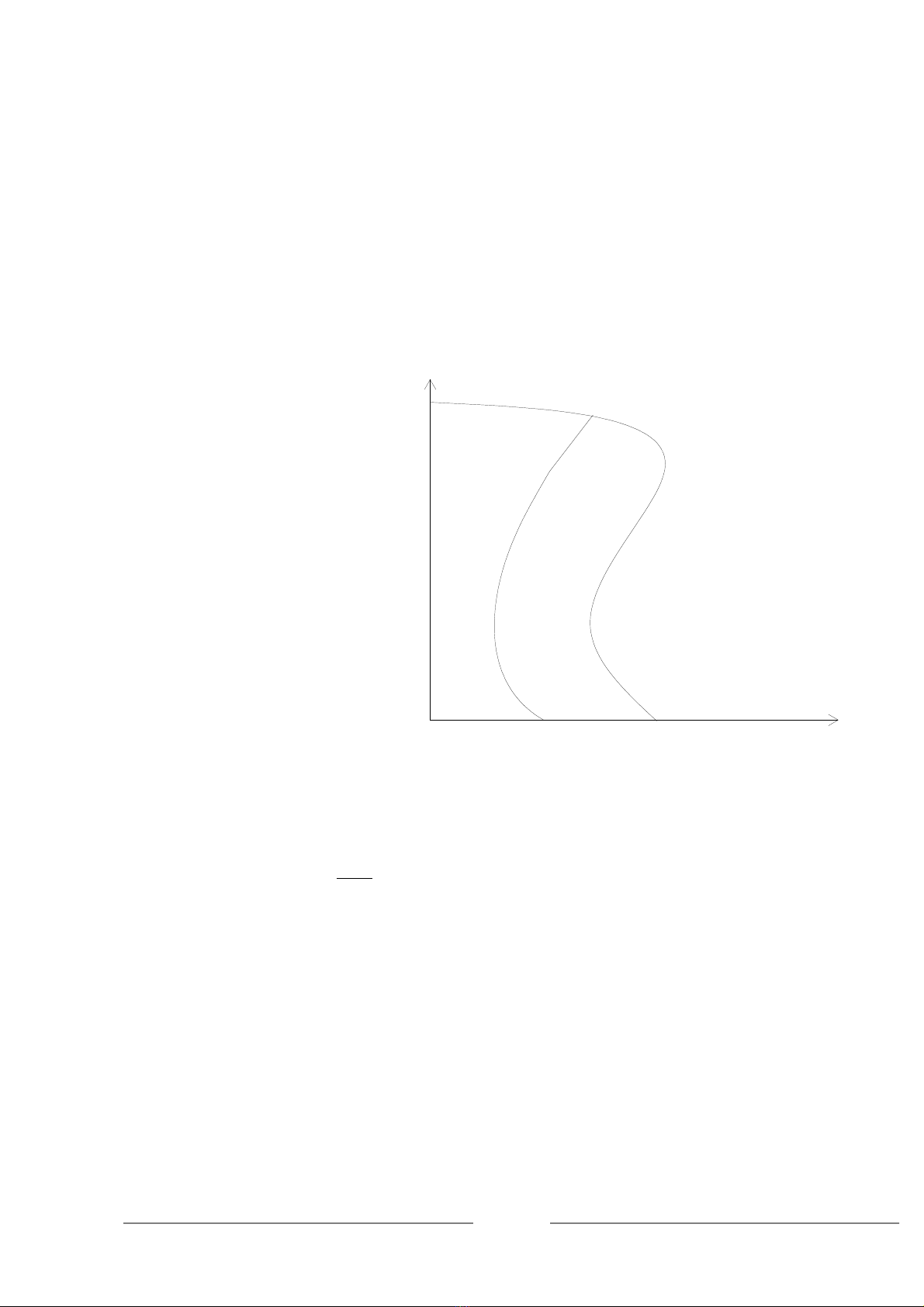

2.1- Đ c tính ph t i c a máy kéo s i thô ặ ụ ả ủ ợ

Trong quá trình s i chuy n đ ng qu n vào ng khi kh i đông , s có 3 thành ph nợ ể ộ ấ ố ở ẽ ầ

l c ma sát : l c ma sát gi a s i - tr c qu n , l c ma sát trong máy và l c ma sát gi a s i -ự ự ữ ợ ụ ấ ư ự ữ ợ

không khí . Vì v y ng i ta đ a ra d ng đ c tính ph t i nh hình1.0 ậ ườ ư ạ ặ ụ ả ư

t i đi m a khi b t đ u m máy , mômen ph t i Mạ ể ắ ầ ở ụ ả C l n vì ma sát c a máy trong các tr cớ ủ ổ ụ

l n . Khi t c đ tăng d n , Mớ ố ộ ầ C giãm vì ma sát giãm d n (đo n ab ) .ầ ạ

Trong đo n này , ma sát gi a s i và không khí không đáng k . T đi m b tr đi , khi đóạ ữ ợ ể ừ ể ở

t c đ đ ng c là đáng k , l c ma sát gi a s i và không khí cũng tăng d n lên . Khi đó ố ộ ộ ơ ể ự ữ ợ ầ

t c đ càng tăng thì l c c n c a không khí tác d ng lên s i càng tăng và k t qu là Mố ộ ự ả ủ ụ ợ ế ả C có

d ng nh đo n bc .ạ ư ạ

2.2 – Yêu c u truy n đ ng c a máy s iầ ề ộ ủ ợ

35

Trang b đi nị ệ

Yêu c u c b n c a truy n đ ng máy s i là kh i đ ng êm . N u quá trình x y ra đ tầ ơ ả ủ ề ộ ợ ở ộ ế ả ộ

ng t , s gây ra xung l c l n , gây l c căng đ t ng t và gây đ t s i . M t khác , s l n kh iộ ẽ ự ớ ự ộ ộ ứ ợ ặ ố ầ ở

đ ng , d ng c a đ ng c thô th ng l n . Vì v y , đ ng c đ c s d ng ph i đ n giãn ,ộ ừ ủ ộ ơ ườ ớ ậ ộ ơ ượ ử ụ ả ơ

v n hành tin c y , có đ b n cao . ậ ậ ộ ề

Đ đ m b o quá trình kh i đ ng êm , ph i đ m b o gia t c c a h là h ng s ,ể ả ả ở ộ ả ả ả ố ủ ệ ằ ố

nghĩa là mômen đ ng là không đ i .ộ ổ

Mc

b

M

0

MB

a

c

W

Hình1.0: Đ t tính ph t i va đ ng c c a máy s iặ ụ ả ộ ơ ủ ợ

Md ngộ = MD - MC

=Τ= dt

d

ω

.

const

Do đó , d ng đ c tính c lúc kh i đ ng ph i gi ng đ c tính ph t i nh ( hình 1.0) .ạ ặ ơ ở ộ ả ố ặ ụ ả ư

Đ t o đ c tính đ ng nh ( hình 1.0) ng i ta th ng s d ng đ ng c không đ ng b ể ạ ặ ộ ư ườ ườ ử ụ ộ ơ ồ ộ

rotor l ng sóc có thêm đi n tr ho c m t đi n kháng ph trên m ch stator . Trong quá trìnhồ ệ ở ặ ộ ệ ụ ạ

kh i đ ng , đi n tr ph Rở ộ ệ ở ụ s ho c kháng ph Xặ ụ s đ c đ a vào m ch stator . khi đó t c đ ượ ư ạ ố ộ

đ ng c đ t t c đ đ nh m c thì đi n tr ho c đi n kháng ph đó đ c lo i kh i m chộ ơ ạ ố ộ ị ứ ệ ở ặ ệ ụ ượ ạ ỏ ạ

stator .

3) S đ đi u khi n máy s i thô P168 – 3ơ ồ ề ể ợ

36

Trang b đi nị ệ

Đ ng c truy n đ ng cho máy là đ ng c không đ ng b rotor l ng sóc Đ lo i AOTộ ơ ề ộ ộ ơ ồ ộ ồ ạ

công su t : 1,7 kw , 2,8 kw , 4,5 kw tuỳ thu c s c c s i .ấ ộ ố ọ ợ

Đ chu n b kh i đ ng , đóng c u dao CD1 và c u dao CD2 , CD3 m ch đi uể ẩ ị ở ộ ầ ầ ở ạ ề

khi n . Sau khi t t c các n p c a đi n t ngăn đóng thì các công t c hành trình t CT1ể ấ ả ắ ử ệ ở ủ ắ ừ

cho đ n CT7 s b t xu ng d i ( v trí 2 ) , các đèn t D1 cho đ n D7 s t t , báo hi u cóế ẽ ậ ố ướ ị ừ ế ẽ ắ ệ

th kh i đ ng đ c .ể ở ộ ượ

Trên máy có b trí 20 nút n : M1 , D1, M2 , D2 , . . . , M20 , D20 d c theo băng máyố ấ ọ

đ thu n ti n cho vi c đi u khi n máy . Đ kh i đ ng máy s i thô , có th n m t trongể ậ ệ ệ ề ể ể ở ộ ợ ể ấ ộ

các nút t M1 . . . M20 ; r le th i gian RTh có đi n , công t c K có đi n . Khi đó đ ng c Đừ ơ ờ ệ ắ ệ ộ ơ

đ c n i vào l i đ ên . Do đó tr c r le trung gian RTr1 có đi n nên đi n kháng Xượ ố ướ ị ướ ơ ệ ệ F đ cượ

n i vào m ch stator . nh v y đ ng c Đ đ c kh i đ ng v i Xố ạ ư ậ ộ ơ ượ ở ộ ớ F trong m ch stator . Sauạ

th i gian ch nh đ nh c a RTh , ti p đi m RTh c a nó s c t đi n r le RTr1 đ lo i Xờ ỉ ị ủ ế ể ủ ẽ ắ ệ ơ ể ạ F ra

khoi m ch stator .ạ

Đ b o v đ t s i nh các ti p đi m RQ1 . . . ,RQ6 . Khi đ t s i , các r le quangể ả ệ ứ ợ ờ ế ể ứ ợ ơ

RQ1 . . ., RQ6 s tác đ ng , ti p đi m c a nó s m ra ng t m ch RTr2 . công t c k sẽ ộ ế ể ủ ẽ ở ắ ạ ắ ẽ

m t đi n , đ ng c s d ng l i .ấ ệ ộ ơ ẽ ừ ạ

B o v ng n m ch b ng c u chì CC1 , CC2, CC3, CC4 . B o v quá t i cho đ ngả ệ ắ ạ ằ ầ ả ệ ả ộ

c b ng r le nhi t RN1 , RN2 .ơ ằ ơ ệ

S đ đi u khi n Hình1ơ ồ ề ể ở

37

Trang b đi nị ệ

B . TRANG B ĐI N – ĐI N T MÁY S I LEN Ị Ệ Ệ Ử Ợ

1) Đ c đi m công ngh :ặ ể ệ

Kéo s i len là khâu t ng đ i quan tr ng trong công nghi p d t - s i len đ c đemợ ươ ố ọ ệ ệ ợ ượ

d t thành v i dùng trong sinh ho t may m c và k thu t : các m c hàng qua quá trình d tệ ả ạ ặ ỷ ậ ặ ệ

th ng là n , d , chăn , khăng quàng , áo , bít t t , mũ , vòng đ m , đai truy n v.v. . .ườ ỉ ạ ấ ệ ề

Quá trình kéo s i len ch y u th c hi n trên hai h : h ch i b i liên h p và h ch iợ ủ ế ự ệ ệ ệ ả ớ ợ ệ ả

b i k . trong m i h , tuỳ theo đ c đi m và tính ch t c a nguyên li u nh đ m nh , đ dàiớ ỉ ổ ệ ặ ể ấ ủ ệ ư ộ ả ộ

, đ không đ u , đ ch a t p ch t .v.v. . .c a x len mà quá trình gia công có khác nhau .ộ ề ộ ứ ạ ấ ủ ơ

H ch i liên h p đ c phân ra : h ch i liên h p len m nh , h ch i liên h p len thô . hệ ả ợ ượ ệ ả ợ ả ệ ả ợ ệ

ch i k g m có : h ch i k len m nh , h ch i k len thô và h ch i k rút g n .ả ỉ ồ ệ ả ỉ ả ệ ả ỉ ệ ả ỉ ọ

Trong c hai h ch i , quá trình kéo s i len t len đ u qua các giai đo n c b n sau:ả ệ ả ợ ừ ề ạ ơ ả

Chu n b nguyên li u tr n : giai đo n này len đã đ c gi t s ch và đóng thànhẩ ị ệ ộ ở ạ ượ ặ ạ

ki n , đ c xé t i và làm s ch các t p ch t r i đ c tr n đ tao m t nguyên li u th ngệ ượ ơ ạ ạ ấ ồ ượ ộ ể ộ ệ ố

nh t . Sau đó , đem t m nhũ t ng , ch i đ hình thành s i .ấ ẩ ươ ả ể ợ

T m nh t ng có tác d ng giãm b t hi n t ng phát sinh t nh đi n trong nguyênẩ ủ ươ ụ ớ ệ ượ ỉ ệ

li u , làm tăng đàn tính cho len và gi cho len không b hao h t đ m trong các quá trìnhệ ữ ị ụ ộ ẩ

gia công ti p theo .ế

Cúi len cũng đ c kéo thành s i trên các máy kéo s i thô và máy kéo s i con .ượ ợ ợ ợ

2) T đ ng hoá máy kéo s i len ự ộ ợ

Máy kéo s i len làm vi c v i t c đ quay nh h n máy s i bông nên đòi h i đ ng l cợ ệ ớ ố ộ ỏ ơ ợ ỏ ộ ự

máy trong quá trình quá đ ph i t t h n máy s i bông . N u giãm b t t 2% đ n 16% . khiộ ả ố ơ ợ ế ớ ừ ế

đi u ch nh c b n và đi u ch nh theo l p s giãm tiêu hao nguyên li u t 2% đ n 11% vàề ỉ ơ ả ề ỉ ớ ẽ ệ ừ ế

tăng năng su t t 2,5% đ n 8% tuỳ theo s s i . đi u ch nh s t t n u :ấ ừ ế ố ợ ề ỉ ẽ ố ế

5,0≈

ΤΜ

τ

Trong đó :

τ

- th i gian quá đ .ờ ộ

TM - h ng s th i gian đi n c c a h truy n đ ng .ằ ố ờ ệ ơ ủ ệ ề ộ

Xét s đ máy s i c a hãng Carnitti – Morelli (Ý ) v i truy n đ ng dùng đ ng cơ ồ ợ ủ ớ ề ộ ộ ơ

m t chi u .ộ ề

S đ đi u khi n Hinh2ơ ồ ề ể ở

38

![Trang bị điện trong công trình: Chương 14 [Chuẩn Nhất]](https://cdn.tailieu.vn/images/document/thumbnail/2012/20120724/butler2011/135x160/9351343093721.jpg)

![Giáo trình trang bị điện - Chương 10: Tổng quan và ứng dụng [Năm xuất bản]](https://cdn.tailieu.vn/images/document/thumbnail/2012/20120301/augi19/135x160/giao_trinh_trang_bi_dien_ii_phan_10_6121.jpg)

![Giáo trình trang bị điện - Chương 8: [Thêm mô tả cụ thể về nội dung chương để tối ưu SEO]](https://cdn.tailieu.vn/images/document/thumbnail/2012/20120301/augi19/135x160/giao_trinh_trang_bi_dien_ii_phan_8_0919.jpg)

![Giáo trình trang bị điện - Chương 7: [Nội dung cụ thể của chương nếu có]](https://cdn.tailieu.vn/images/document/thumbnail/2012/20120301/augi19/135x160/giao_trinh_trang_bi_dien_ii_phan_7_7977.jpg)