BÀI 3: THIẾT KẾ QTCN GIA CÔNG

A- Ý NGHĨA CỦA CHUẨN BỊ S/X

B- PHƯƠNG PHÁP THIẾT KẾ

1- KIỂM TRA TÍNH CÔNG NGHỆ TRONG KẾT CẤU.

2- XÁC ĐỊNH LƯỢNG DƯ VÀ PHƯƠNG PHÁP TẠO PHÔI.

3- XÁC ĐỊNH TRÌNH TỰ GIA CÔNG HỢP LÝ.

4- THIẾT KẾ NGUYÊN CÔNG.

5- SO SÁNH PHƯƠNG ÁN CÔNG NGHỆ.

Muốn s/xuất thì phải chuẩn bị s/x nhất là trong s/x lớn.

Chuẩn bị tốt quá trình s/x thì sẽ góp phần bảo đảm:kỹ thuật,

năng xuất và kinh tế. Quá trình từ chuẩn bị sản xuất đến sản

xuất nhưsau:

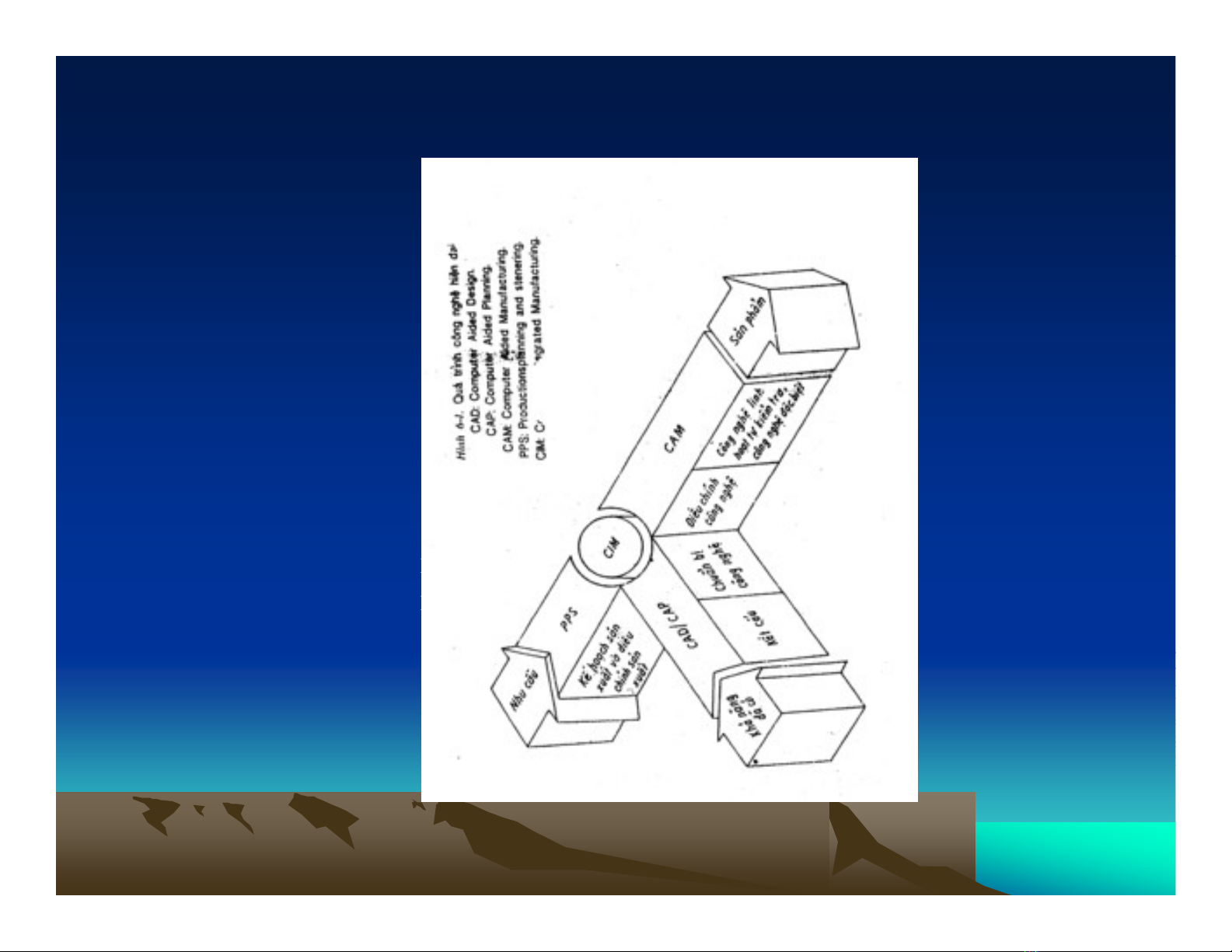

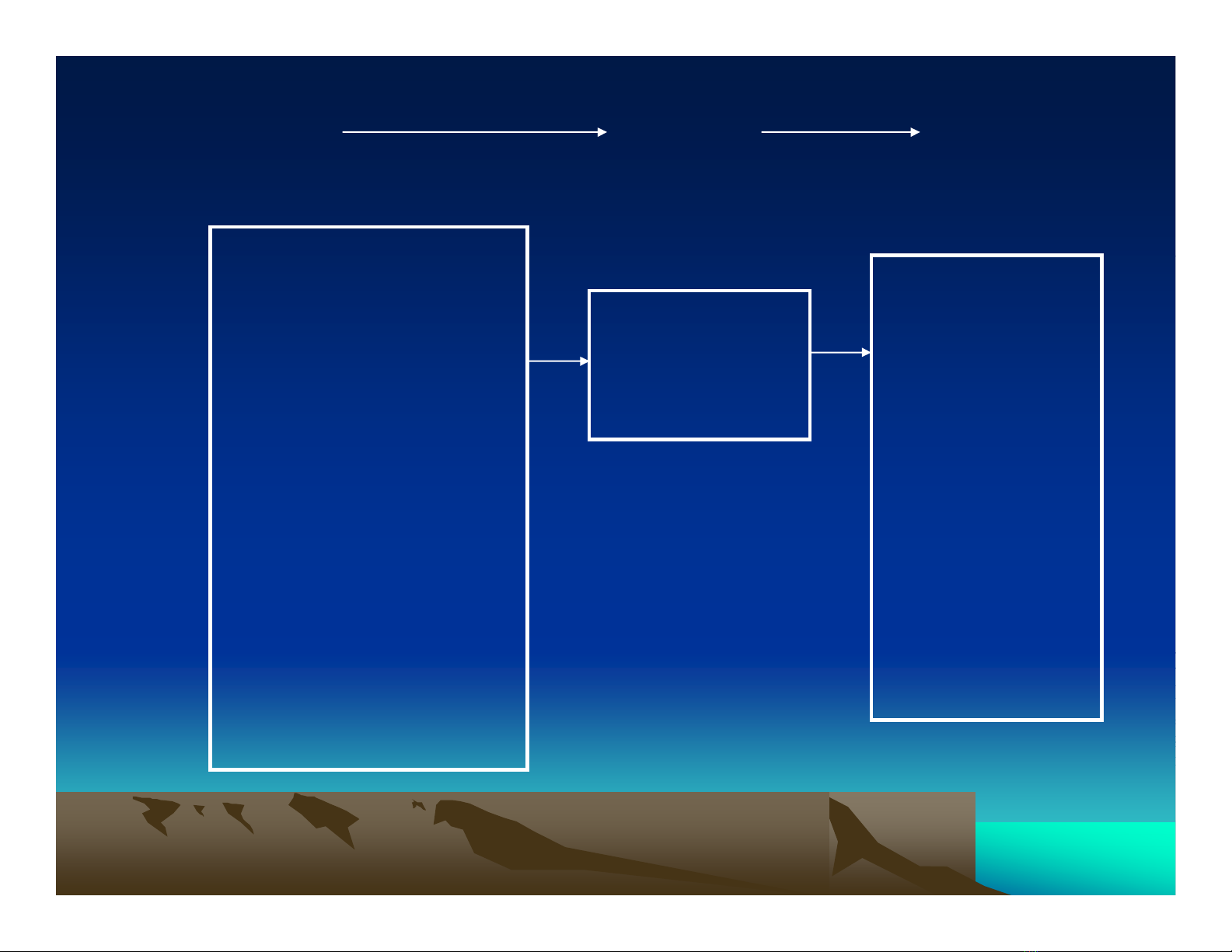

•Hình ( 6 – 1)

Yếu tố quan trọng trong chuẩn bị sản xuất là thiết kế QTCN gia

công.

Lập QTCN có hai loại.

A- Ý NGHĨA CỦA CHUẨN BỊ SẢN XUẤT

1- Ý NGHĨA CỦA VIỆC CHUẨN BỊ SẢN XUẤT.

Cho sản phẩm mới để xây dựng nhà máy mới.

Cho sản phẩm mà nhà máy đã có sẵn.

Hướng dẫn công nghệ.

Lập các chỉ tiêu kinh tế kỹ thuật.

Lập kế họach sản xuất và điềi hành sản xuất.

QTCN được thiết kế nhằm mục đích:

Vì nhu cầu của con người và xã hội luôn thay đổi làm cho tính

chất và hình dáng của sản phẩm thay đổi theo nên QTCN

phải“mềm” phải linh họat để tạo ra sản phẩm theo yêu cầu.

Mức độ tỷ mỷ của QTCN tuỳ thuộc quy mô sản xuất.Mỗi QTCN

phải có độ tin cậy theo yêu cầu nhất định.

Theo Markov độ tin cậy của QTCN được viết:

Rt= R(NC1).R(NC2/NC1).R(NC3/NC2)…..R(NCn/NCn-1)

Rt= R(NC1).ΠR(NCi+1/NCi)

Và R(NCi) = R(Nci+1) = hằng số.

Bảo đảm chất lượng theo yêu cầu.

Phương pháp gia công phải kinh tế nhất.

Phải áp dụng được thành tựu mới của KHKT.

Phải thích hợp với đ/kiện cụ thể của nơi s/x.

Phải tranh thủ được việc sử dụng những sáng kiến, kinh nghiệm

hợp lý của nhiều người.

Phải ứng dụng được những hình thức tổ chức tiên tiến.

Phải có độ tin cậy theo yêu cầu.

•Bài toán đặt ra là: Tìm thông số đầu vào để đạt yêu cầu của đầu

ra:

•Hình (6 – 2)

•2- QTCN HỢP LÝ (HOẶC TỐI ƯU) PHẢI THOẢ MÃN YÊU CẦU SAU:

Đầu vào Chuyển đổi Đầu ra

-Yeâu caàu kyõ thuaät cuûa SP

+Tính naêng söû duïng

+Chæ tieâu kyõ thuaät

+Vaät lieäu

-Quy moâ saûn xuaát

+Saûn löôïng

+Nhu caàu

- Ñieàu kieän saûn xuaát

ôû nôi thöïc hieän: Thieát

bò, duïng cuï, trình ñoä töï

ñoäng v.v…

-Khaû naêng coâng ngheä

cuûa nôi thöïc hieän vaø

caû do beân ngoaøi giuùp

ñôõ.

-Quaù trình coâng

ngheä hôïp lyù

-Quaù trình coâng

ngheä toái öu:

+Toái öu hoaù

phöông phaùp

coâng ngheä

+Toái öu hoaù

quaù trình coâng

ngheä

-Saûn phaåm ñaït

yeâu caàu

+Chaát löôïng toát

+Giaù thaønh

reû

Thieát keá quaù

trình coâng ngheä,

so saùnh vaø choïn

phöông aùn toái öu

Hình 6 – 2: Mô hình công nghệ

![Giáo trình Quy trình hàn (Nghề Hàn Cao đẳng): Trường Cao đẳng Cơ giới Ninh Bình (2021) [Mới nhất]](https://cdn.tailieu.vn/images/document/thumbnail/2023/20231219/boghoado02/135x160/9511702956393.jpg)

![Bài tập môn Cơ sở thiết kế máy [năm] [mới nhất]](https://cdn.tailieu.vn/images/document/thumbnail/2025/20251008/ltgaming1192005@gmail.com/135x160/26601759980842.jpg)

![Tài liệu huấn luyện An toàn lao động ngành Hàn điện, Hàn hơi [chuẩn nhất]](https://cdn.tailieu.vn/images/document/thumbnail/2025/20250925/kimphuong1001/135x160/93631758785751.jpg)