Mô dun Sửa chữa và bảo dưỡng cơ cấu phân phối khí

1

MÔ ĐUN: SỬA CHỮA VÀ BẢO DƯỠNG CƠ CẤU PHÂN PHỐI KHÍ

M ố ô un: MĐ 22

h i gian ô un: : 69 h kiểm ra 4 )

Bài 1: NHẬN DẠNG, HÁO LẮP CƠ CẤU PHÂN PHỐI KHÍ

Mục tiêu của bài:

Họ xo g b i ọ viê ó k ả ă g:

- biể g i m v o i v g ê m vi a o i g

i k .

- o g i k g r m v g ê

k .

- C ấ g r m ro g g ề ô g g ô ô.

- Rè kỷ ẩ ỉ mỉ a ọ viê .

i u của bài: Thời ia : 16 h (LT: 5h; TH: 11h)

I. Nhiệ vụ yêu cầu:

1. Nhiệ vụ

Cơ ấ i k dù g ể i r a ổi k ải k ã

k ỏi x a v k ỗ ợ oặ k ô g k mới v o x a ể ộ g ơ m

vi ượ iê .

2. Yêu cầu:

Để i vi a ổi k ơ ấ i k ảm bảo ê sa

- Đó g mở g ời iểm i ị .

- Độ mở xupap ớ ể dò g k dễ ư ô g.

- Đó g k x a xả k ô g mở ro g r .

- mò ó i g kê ỏ.

- Dễ iề ỉ v sữa ữa gi o rẻ.

II. Phân loại:

Độ g ơ ro g ườ g dù g o i ơ ấ i k sa

- Cơ ấ i k dù g x a Có ai o i x a ặ v xupap treo.

- Cơ ấ i k dù g va rượ .

- Cơ ấ i k o i ỗ ợ Vừa dù g x a vừa dù g va rượ .

ro g ộ g ơ ro g ơ ấ i k dù g x a g a ề b rí

x a eo ai ươ g b r xupap ặt v b r xupap treo.

Mô dun Sửa chữa và bảo dưỡng cơ cấu phân phối khí

2

1. Cơ cấu phân phối khí dùng xupap ặt

a. Sơ đồ cấu tạo

H . giới i k ấ v b

r x a ặ . X a rê m v

ượ r am dẫ ộ g a o ội. r

am ũ g ro g m . X a ượ

dẫ ướ g ờ g dẫ ướ g ặ ro g

thân máy.

b. Hoạt động

K i ộ g ơ m vi r k ỷ

a dẫ ộ g r am a vị r

ội. Cam ê o ội ẩ o ội i ê

v o ôi x ẩ x a i lên làm

mở o ửa oặ ửa xả.

r am i a k i am a

vị r ội o ội i x g ò xo ẩ x

i x g ể ó g k ửa oặ xả.

c. Ưu nhược điểm:

Ưu iể :

- C iề ao a ộ g ơ giảm x g.

- K ấ a m ơ giả .

- Dẫ ộ g x a ũ g dễ d g ơ .

Nhược iể :

- ể b ồ g ớ ; mấ i iề ê ao iê i i s ấ ộ g ơ ấ .

- H s v ỉ s é ấ .

Vì v ơ ấ i k x a ặ ỉ dù g ro g mộ s ộ g ơ xă g ó ỷ s é

ấ v s vòng quay không cao.

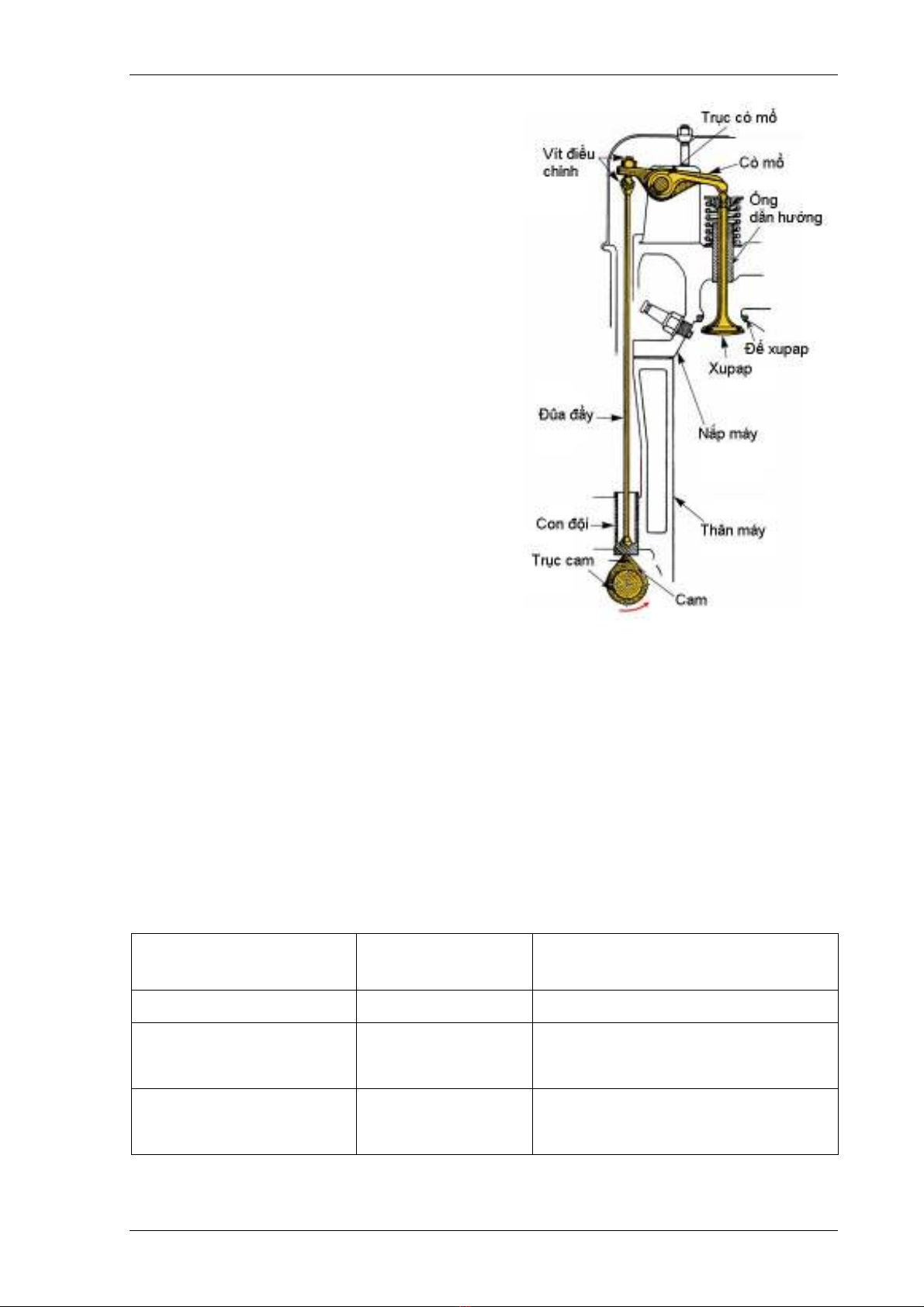

2. Cơ cấu phân phối khí dùng xupap treo

a. Sơ ồ cấu tạo:

Hình 1.2 giới i k ấ v b r x a reo. X a rê m v

ượ r am dẫ ộ g a o ội ũa ẩ v ò mổ. r am ũ g ro g

m . X a ượ dẫ ướ g ờ g dẫ ướ g ặ m .

b. Hoạt ộng:

K i ộ g ơ m vi r k ỷ a dẫ ộ g r am a am a ới vị

r ội. Cam ê o ội ẩ o ội i ê a ũa ẩ v o v iề ỉ ẩ uôi

ò mổ i ê ò mổ i x g v o ôi x a ẩ x a i x g mở ửa

oặ ửa xả.

Hình 1.1 Cấu tạo cơ cấu xupap đặt

Mô dun Sửa chữa và bảo dưỡng cơ cấu phân phối khí

3

r am i a K i am qua

vị r ội o ội ũa ẩ i x g ò xo kéo

x a i ê ể ó g k ửa oặ xả.

c. Ưu nhược iể :

Ưu điểm:

- K ấ b ồ g rấ gọ di

mặ r ề i ỏ. V v giảm ượ ổ

ấ i . Đ i với ộ g ơ xă g k i dù g ơ

ấ i k x a reo do b ồ g

ỏ gọ k ó k ổ ê ó ể ă g ỷ s é

ê êm ừ 0. - 2 so với k i dù g ơ ấ

i k x a ặ .

- Dễ b r x a ườ g v ườ g

ải. D g ườ g ườ g ô g o

ơ k i sứ ả k ộ g giảm s

ă g ê 7).

Nhược điểm:

- C iề ao a ộ g ơ ă g.

- K ấ a m ứ .

- Dẫ ộ g x a ứ .

Cơ ấ i k x a reo ượ dù g rộ g rãi ro g ộ g ơ ườ g óa

( ộ g ơ ó ô g s ấ ớ v ộ ao).

III. Quy trình và yêu cầu kỹ thuật tháo lắp cơ cấu phân phối khí1. háo lắp cơ

cấu phân phối khí

Q i r ao ơ ấ i k ù eo b r r am v b r

xupap ư r am b r rê m r am b r ro g m . X ap ặ

xupap treo.

a. rình tự tháo lắp xupap treo:

a1) rình tự tháo:

Các bước công việc

Dụng cụ, trang bị,

vật liệu

iêu chuẩn thực hiện

. o m

Theo qui trình riêng

2. V si ấm xupap.

- Giẻ a .

- Dao o.

- m s m ội a ấm x .

3. m dấ vị r x ap.

- Búa.

- C ấm dấ .

- m dấ ải rõ r g g vị r

a x b a vừa ải.

Hình 1.2 Sơ đồ cơ cấu xupap treo

Mô dun Sửa chữa và bảo dưỡng cơ cấu phân phối khí

4

4. Nén lò xo xupap.

- Vam tháo xupap.

- K a ứa.

- Né ò xo vừa m v ồ g m

bảo ảm a o .

- Giữ vam .

5. ấ mó g ãm.

- K a ứa.

- ấ mó g ãm a gọ .

- Đặ mó g ãm v o k a ẩ .

6. Xả vam.

- Dùng tay.

- Xả vam ừ ừ.

7. ấ ò xo xupap và

lò xo.

- Dùng tay.

- K a ứa.

- ấ i i ặ v o k a gọ

gàng.

8. ấ xupap ra ngoài.

- Dùng tay.

- K a ứa.

- Dũa.

- ấ xupap ra ngoài không làm,

rơi rớ bi d g x .

a2) rình tự lắp:

C bướ ô g vi

D g ra g bị

v i

iê ẩ i

. V si i i .

- Giẻ a .

- D diese .

- Khí nén.

- m s b i bẩ r b m

rê i i .

- a ùi i i k ô r o.

2. Bôi d bôi rơ x g

quanh thân xupap.

- Giẻ a .

- D bôi rơ .

- Bôi ề mộ ớ mỏ g d bôi

rơ a xupap.

3. x v o g

dẫ ướ g.

- Dùng tay.

- g vị r ã m dấ .

- x v o g dẫ ướ g

Mô dun Sửa chữa và bảo dưỡng cơ cấu phân phối khí

5

C bướ ô g vi

D g ra g bị

v i

iê ẩ i

ải ồ g m dù m k .

5. Nén lò xo.

- Vam chuyên

dùng.

- Né vừa ể móng hãm.

- Né ải ồ g m.

- C ọ iề ỉ vam rướ k i

nén lò xo.

6. mó g ãm.

- Dùng tay.

- mó g ãm v o rã

.

7. Kiểm ra s g i ặ

a mó g ãm.

- Búa cao su.

- Dù g b a ao s gõ v o ôi

x k ô g gõ v o ò xo.

b. rình tự tháo trục ca :

b1) rình tự tháo

C bướ ô g vi

D g

iê ẩ i

. V si sơ bộ ộ g ơ.

- Giẻ a .

- D diese .

- K a ứa.

- m s b i bẩ d bôi rơ

b m rê ộ g ơ.

2. o ai pu ly

r k ỷ .

- K ẩu.

- C si .

- ấ ượ ai pu ly r

k ỷ ra go i k ô g m ư ỏ g

![Bài giảng Truyền động các đăng [chuẩn SEO]](https://cdn.tailieu.vn/images/document/thumbnail/2014/20140414/mnhat91/135x160/9461397492269.jpg)

![Bài tập tối ưu trong gia công cắt gọt [kèm lời giải chi tiết]](https://cdn.tailieu.vn/images/document/thumbnail/2025/20251129/dinhd8055/135x160/26351764558606.jpg)