CÁC PH NG PHÁP GIA CÔNG ĐI NƯƠ Ệ

HÓA

I. Khái ni m :ệ

Đây là ph ng pháp gia công đ c tr ng đ gia công nh ngươ ặ ư ể ữ

b m t có hình dáng nh t đ nh b ng ph ng pháp ăn mòn đi nề ặ ấ ị ằ ươ ệ

hóa. Dùng trong khoan l đi n hóa hay còn g i là gia côngỗ ệ ọ

đi n hóa, mài đi n hóa, làm s ch bavia b ng đi n hóa (hayệ ệ ạ ằ ệ

đánh bóng đi n hóa). B n ch t c a ph ng pháp gia công nàyệ ả ấ ủ ươ

là không có s tác đ ng c khí c a d ng c t i b m t giaự ộ ơ ủ ụ ụ ớ ề ặ

công.

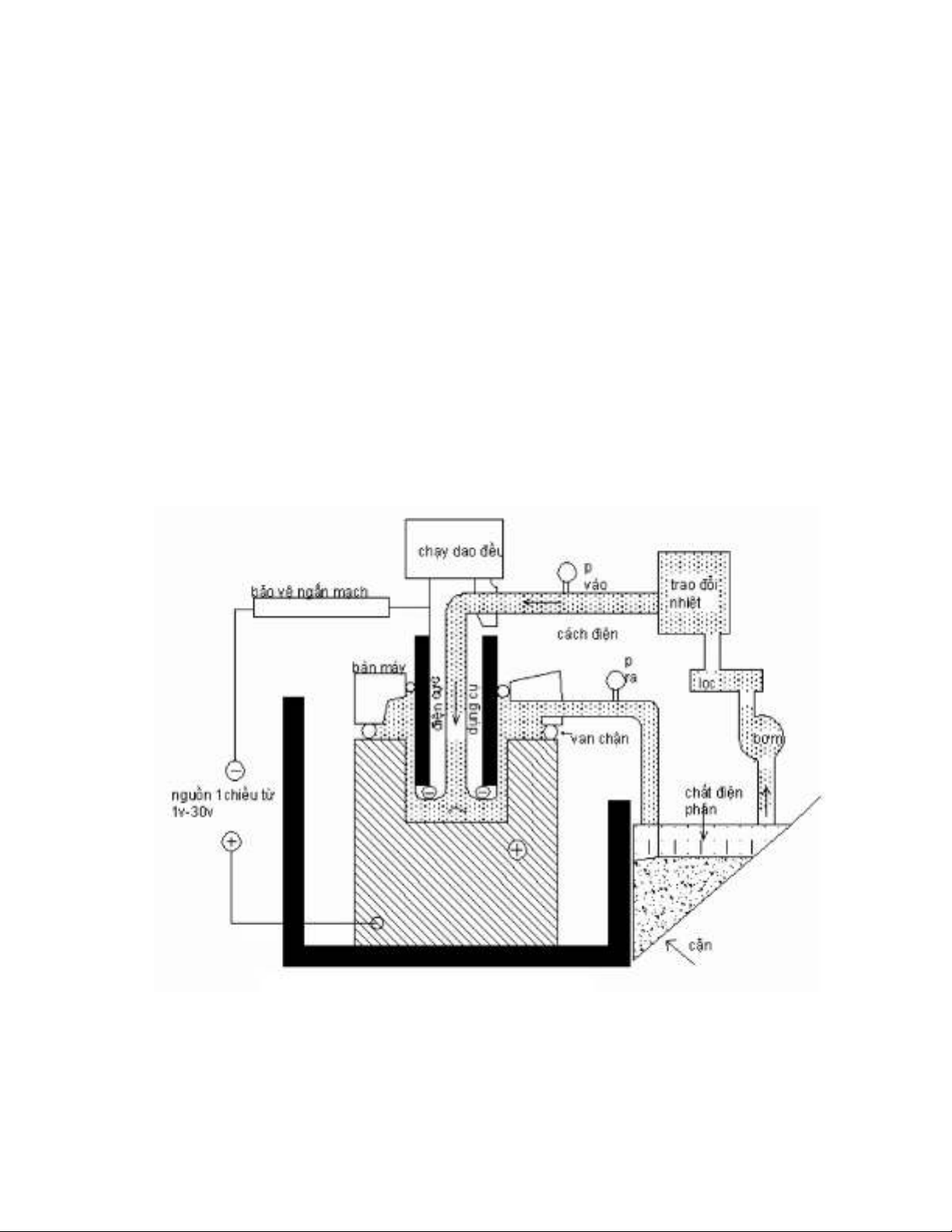

II. Nguyên lý gia công :

- Ph ng pháp gia công đi n hoá d a trên c s đ nh lu tươ ệ ự ơ ở ị ậ

đi n phân c a Faraday. Trong quá trình gia công, chi ti t đ cệ ủ ế ượ

n i v i c c d ng còn d ng c đ c n i v i c c âm c aố ớ ự ươ ụ ụ ượ ố ớ ự ủ

ngu n.ồ

Hai đi n c c đi u đ c đ t vào trong b đ ng dung d ch đi nệ ự ề ượ ặ ể ự ị ệ

phân. Khi đóng m ch đi n và các đi u ki n đi n phân h p lý,ạ ệ ề ệ ệ ợ

dòng đi n đi qua b có tác d ng làm hoà tan kim lo i anodệ ể ụ ạ ở

v i 1 l ng đ c xác đ nh theo đ nh lu t Faraday. L ng ch tớ ượ ượ ị ị ậ ượ ấ

k t t a ho c hoà tan do đi n phân t l v i l ng đi n ch yế ủ ặ ệ ỷ ệ ớ ượ ệ ạ

qua.

- L ng các ho t ch t k t t a ho c hoà tan b ng l ng đi nượ ạ ấ ế ủ ặ ằ ượ ệ

t ng đ ng, t l v i thành ph n hoá tr c a chúng (v i h pươ ươ ỷ ệ ớ ầ ị ủ ớ ợ

kim có nhi u thành ph n nguyên t khác nhau).ề ầ ố

- N u đ ng th i v i s hòa tan anod, mà l y đi l p b m tế ồ ờ ớ ự ấ ớ ề ặ

có k t c u không còn ch t ch , thì đó là quá trình mài đi nế ấ ặ ẽ ệ

hóa. ph ng pháp đánh bóng đi n hóa thì chúng ta ch t nỞ ươ ệ ỉ ậ

d ng tác d ng đi n hóa. Chúng ta không mu n làm thay đ iụ ụ ệ ố ổ

hình d ng b m t, mà chúng ta ch gia công làm m t đi nh ngạ ề ặ ỉ ấ ữ

gh gh li ti trên b m t đó mà thôi. ph ng pháp gia côngồ ề ề ặ Ở ươ

đi n hóa, tính ch t v t lý c a nguyên li u làm anod (v t giaệ ấ ậ ủ ệ ậ

công) không nh h ng đ n năng xu t l y phôi, vì v yả ưở ế ấ ấ ậ

ph ngươ

pháp này th ng dùng đ gia công nh ng v t li u khó c t g t.ườ ể ữ ậ ệ ắ ọ

* Theo đ nh lu t Faraday ph ng pháp gia công đi n hoáị ậ ươ ệ

đ c th c hi n nh sau :ượ ự ệ ư

N u dùng catod làm khuôn có hình dáng g n gi ng v i lế ầ ố ớ ỗ

mà ta mu n gia công thì b m t g n nh t v i catod s hoàố ở ề ặ ầ ấ ớ ự

tan anod di n ra m nh nh t. Lý do là đi n tr su t c a dd đi nễ ạ ấ ệ ở ấ ủ ệ

phân l n h n c a kim lo i. Nh v y dòng đi n t p trung vàoớ ơ ủ ạ ư ậ ệ ậ

đi n c c nh nh t t c là dây có dòng đi n l n nh t, b ngệ ự ỏ ấ ứ ở ệ ớ ấ ằ

cách đó c c catod d n d n ăn vào anod.ự ầ ầ

Hình 4.1 :

S đ nguyên lý gia công đi n hóaơ ồ ệ

III. C s lý thuy t :ơ ở ế

1) Đ nh lu t 1 Faraday :ị ậ

m = KIt/F

- Trong đó : m - L ng kim lo i hoà tan (g); I - C ng đượ ạ ườ ộ

dòng đi n (ampe); t - th i gian (gi ); F - h ng s Faraday, vàệ ờ ờ ằ ố

là đi n l ng c n thi t đ hoà tan 1 đ ng l ng gam c aệ ượ ầ ế ể ươ ượ ủ

kim

lo i F = 96496 colomb ; K - đ ng l ng đi n hoá t c kh iạ ươ ượ ệ ứ ố

l ng c a ch t (tính b ng mg) đ c gi i phóng khi có 1 đi nượ ủ ấ ằ ượ ả ệ

l ng colomb đi qua dd đi n phân.ượ ệ

2) Đ nh lu t 2 Faraday :ị ậ

- Các đ ng l ng đi n hoá t l v i đ ng l ng gamươ ượ ệ ỉ ệ ớ ươ ượ

c aủ

các ch t đ c gi i phóng trong quá trình đi n phân. Đ ngấ ượ ả ệ ươ

l ng gam b ng t s gi a tr ng l ng nguyên t A và hoá trượ ằ ỉ ố ữ ọ ượ ử ị

n. V y : K =(1/F). (A/n) v i đ n v ; [K] = g/A.s ;g/A.ph ;ậ ớ ơ ị

mm3/A.s ; mm/A.s

- Công th c c a đ nh lu t h p nh t :ứ ủ ị ậ ợ ấ

m = (1/F). (A/n) . It = K.I.t

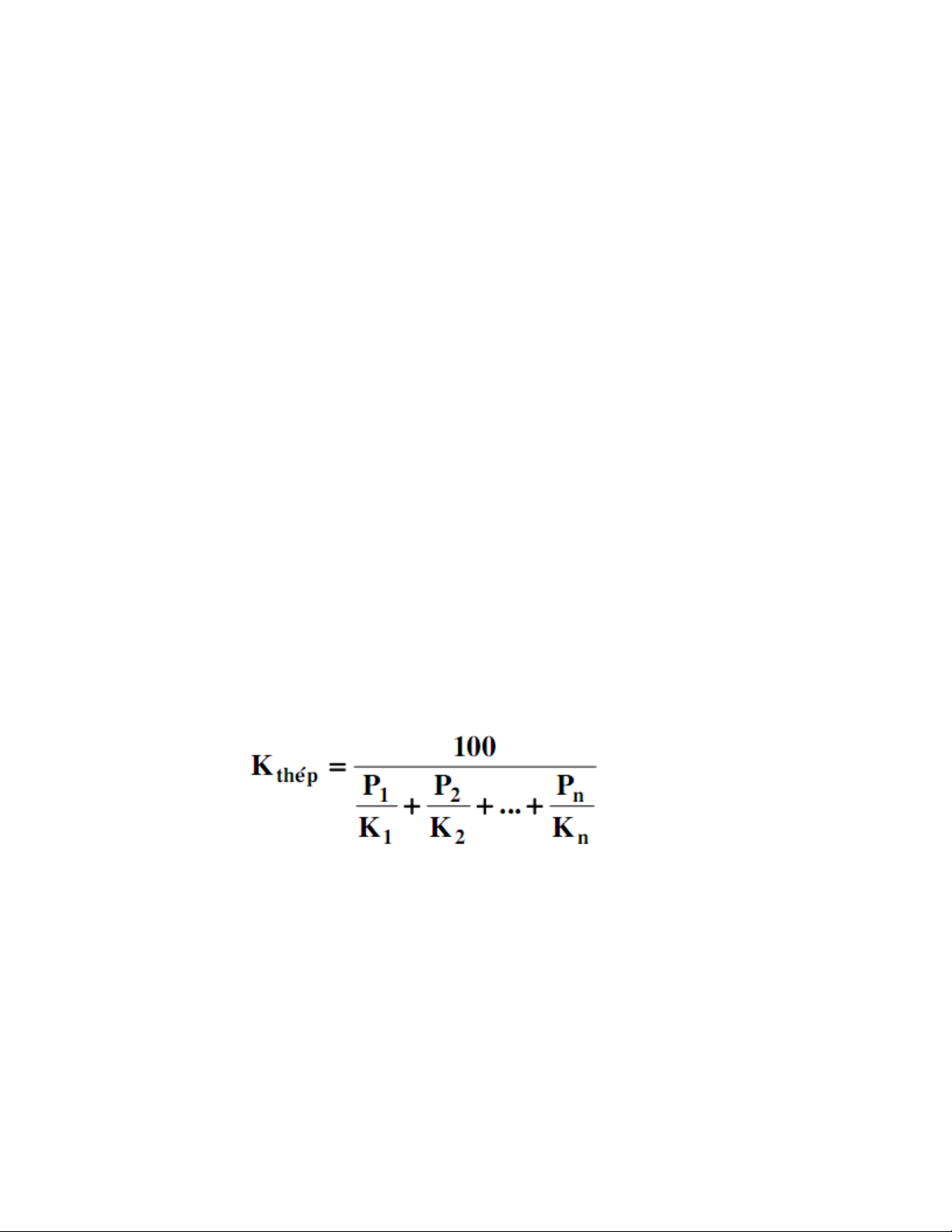

- Trong th c t khi gia công kim lo i không tinh khi tự ế ạ ế

ho c các h p kim c a chúng g m nhi u h p ch t khác nhauặ ợ ủ ồ ề ợ ấ

(ví

d thép h p kim) thì đ ng l ng đi n hoá c a chúng đ cụ ợ ươ ượ ệ ủ ượ

xác

đ nh 1 cách t ng đ i theo các thành ph n h p kim nh sau :ị ươ ố ầ ợ ư

Trong đó : P1 , P2 , . . ., Pn là thành ph n h p kim trongầ ợ

kim lo i, tính theo ph n trăm tr ng l ng ; Kạ ầ ọ ượ 1 , K2 , . . ., Kn là

đ ng l ng đi n hoá c a m i thành ph n h p kim trong kimươ ượ ệ ủ ỗ ầ ợ

lo i.ạ

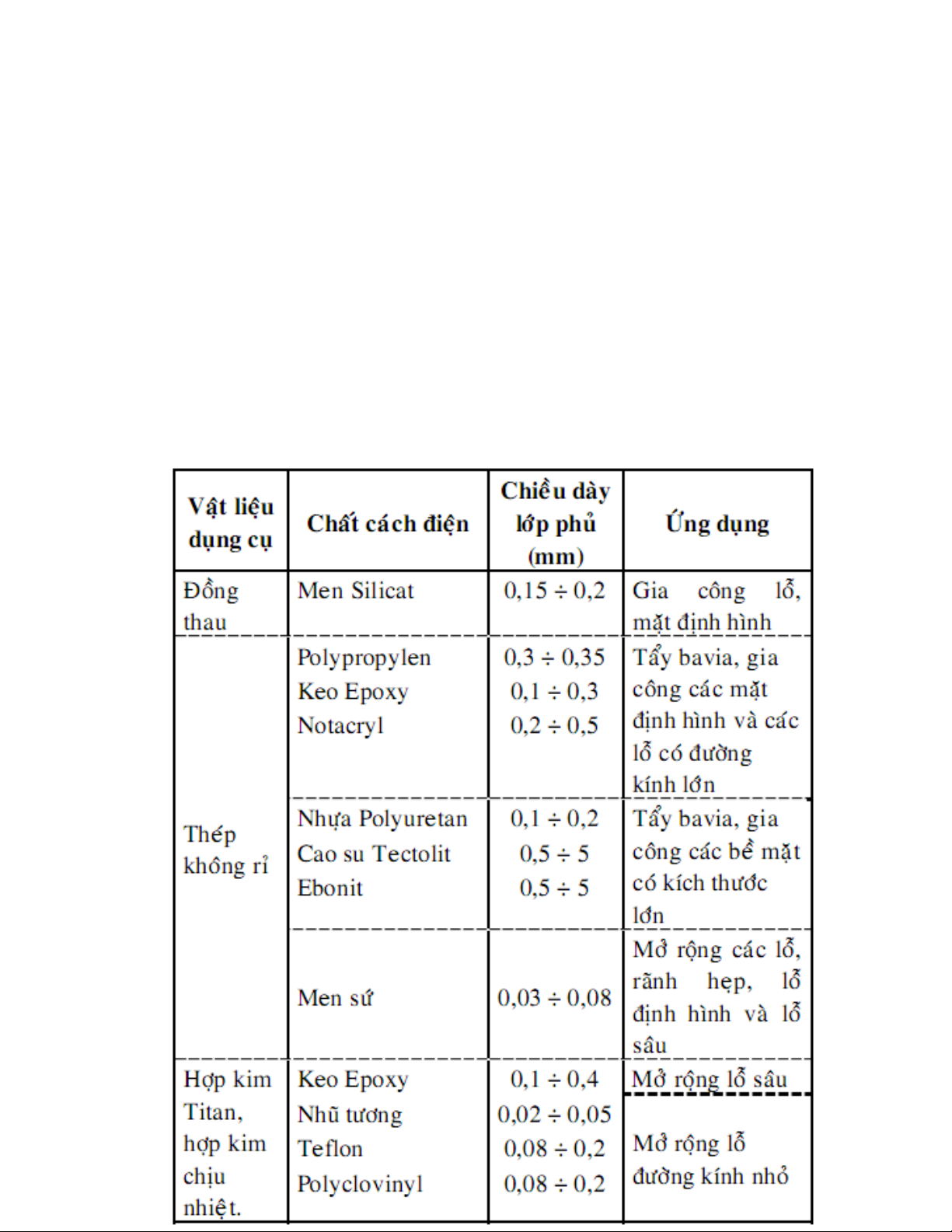

IV. Máy và d ng c gia công :ụ ụ

1) Đi n c c d ng c – catod :ệ ự ụ ụ

- V t li u ch t o đi n c c ph i đ c ch t o b ng cácậ ệ ế ạ ệ ự ả ượ ế ạ ằ

kim lo i có tính d n đi n cao, đ b n ch ng r t t, đi n hìnhạ ẫ ệ ộ ề ố ỉ ố ể

nh thép không r , thép ch u nhi t, h p kim titan, grafit, . . .ư ỉ ị ệ ợ

- Đ t o bi n d ng c a d ng c có th s d ng cácể ạ ế ạ ủ ụ ụ ể ử ụ

ph ng pháp sau : gia công c t g t đúc chính xác, m ch tươ ắ ọ ạ ấ

d o, phun kim lo i.ẻ ạ

2) Dung d ch đi n phân :ị ệ

- Vai trò quan tr ng c a dung d ch đi n phân là t o s diọ ủ ị ệ ạ ự

chuy n c a các tia l a đi n b ng các ion gi a các anod vàể ủ ử ệ ằ ữ

catod. Ngoài ra các ion c a dd đi n phân còn tham gia tích c củ ệ ự

vào các ph n ng đi n c c. Dung d ch đi n phân đ c sả ứ ệ ự ị ệ ượ ử

d ngụ

đ hoà tan liên t c kim lo i c a chi ti t (anod) do đó thànhể ụ ạ ủ ế

ph n c a nó ph i đ c ch n đúng đ tránh kh năng t o cácầ ủ ả ượ ọ ể ả ạ

ch t không hoà tan gây ra s tr hoá b m t c a chi ti t. Vìấ ự ơ ề ặ ủ ế

v y s t n t i c a các ion ho c các nhóm ion trong dd đi nậ ự ồ ạ ủ ặ ệ

phân ph thu c vào các tính ch t c a nó.ụ ộ ấ ủ

B ng 4.1ả

Các thông s c a m t s v t li u dùng làm đi n c cố ủ ộ ố ậ ệ ệ ự

- Ph n ng đi n c c x y ra catod vì v y c n ph i nghiênả ứ ệ ự ả ở ậ ầ ả

c u s phóng các ion đã n p đi n, chúng không đ oc ki m chứ ự ạ ệ ự ề ế

quá trình hoà tan các anod. Trên catod không nên có s k t t aự ế ủ

các ion kim lo i có trên dung d ch đi n phân vì nh v y s làmạ ị ệ ư ậ ẽ

thay đ i hình dáng c a catod và gây ra sai s hình dáng chiổ ủ ố

ti t.ế

- Do đó các cation c a dung d ch đi n phân không đ c làủ ị ệ ượ

kim lo i vì chúng s t o s k t t a trên d ng c (làm b ngạ ẽ ạ ự ế ủ ụ ụ ằ

v tậ

li u là thép ho c đ ng . . .) thông th ng các cation là hidro,ệ ặ ồ ườ

ki m nh natri, kali, . . .ề ư

V. Các thông s công ngh :ố ệ

1) Năng su t gia công :ấ

- Năng su t gia công đ c tính b ng l ng nguyên li uấ ượ ằ ượ ệ

đ c l y đi trong 1 đ n v th i gian (cmượ ấ ơ ị ờ 3/phút) và t l thu nỉ ệ ậ

v i c ng đ dòng đi n. Nh đã xác đ nh theo đ nh lu tớ ườ ộ ệ ư ị ị ậ

Faraday, t c đ ti n c a đi n c c cũng nh h ng đ n năngố ộ ế ủ ệ ự ả ưở ế

su t. T c đ này là h ng s v i dd đi n phân th ng dùng làấ ố ộ ằ ố ớ ệ ườ

NACL, KCL, và NANO3 và nhi t đ dung d ch t 90÷125ệ ộ ị ừ 0C.

- Ngoài ra còn các y u t nh đi n áp, kh năng d n đi nế ố ư ệ ả ẫ ệ

c a dung d ch đi n phân, v t li u làm đi n c c cũng nhủ ị ệ ậ ệ ệ ự ả

h ng đ n năng su t gia công.ưở ế ấ

- Trên hình 4.3 trình bày m i quan h v i m t đ dòngố ệ ớ ậ ộ

đi n và khe h gi a d ng c và chi ti t. Khe h này th ng cóệ ở ữ ụ ụ ế ở ườ

giá tr t 0,075÷0,75 mm, giá tr m t đ th ng là 2,32 đ n 3,1ị ừ ị ậ ộ ườ ế

A/mm2 (1500÷2000 A/inch2) và t c đ bóc v t li u t ng ngố ộ ậ ệ ươ ứ

![Phương Pháp Gia Công Tia Nước: [Thêm thông tin chi tiết/hướng dẫn/ví dụ cụ thể nếu có]](https://cdn.tailieu.vn/images/document/thumbnail/2014/20140331/hoangtuxuquang/135x160/7411396310538.jpg)

![Bài tập tối ưu trong gia công cắt gọt [kèm lời giải chi tiết]](https://cdn.tailieu.vn/images/document/thumbnail/2025/20251129/dinhd8055/135x160/26351764558606.jpg)