1

1

Chương 8: MÀI

Chương 8: MÀI

(

(Grinding

Grinding )

)

§8.1- ĐẶC ĐIỂM CỦA QUÁ TRÌNH CẮT KHI MÀI

§8.1- ĐẶC ĐIỂM CỦA QUÁ TRÌNH CẮT KHI MÀI

§8.2- ĐÁ MÀI

§8.2- ĐÁ MÀI

§8.3- CÁC QUÁ TRÌNH MÀI THƯỜNG GẶP

§8.3- CÁC QUÁ TRÌNH MÀI THƯỜNG GẶP

§8.4- LỰC & CÔNG SUẤT CẮT KHI MÀI

§8.4- LỰC & CÔNG SUẤT CẮT KHI MÀI

§8.5 – QUÁ TRÌNH MÀI MÒN & TUỔI BỀN ĐÁ MÀI

§8.5 – QUÁ TRÌNH MÀI MÒN & TUỔI BỀN ĐÁ MÀI

§8.6- CHẾ ĐỘ CẮT KHI MÀI

§8.6- CHẾ ĐỘ CẮT KHI MÀI

2

§8.1- Đ C ĐI M C A QUÁ TRÌNH C T KHI MÀIẶ Ể Ủ Ắ

(Specifications of Grinding processes)

-Quá trình mài đã xu t hi n t lâu; b ng mài có th gia công đ c v t li u ấ ệ ừ ằ ể ượ ậ ệ

có đ b n & đ c ng caoộ ề ộ ứ , cho đ chính xác kích th c (c p 6-7), đ nh n ộ ướ ấ ộ ẵ

b m t cao (nhám b m t đ t c p 7-8 và cao h n). Ch t l ng l p b ề ặ ề ặ ạ ấ ơ ấ ượ ớ ề

m t t t.ặ ố

- Cho đ n hi n nay, máy mài v n chi m t tr ng đ n 30% t ng s máy ế ệ ẫ ế ỉ ọ ế ổ ố

công c ; và có th đ n 60% ngành c khí chính xác.ụ ể ế ở ơ

3

§8.1- Đ C ĐI M C A QUÁ TRÌNH C T KHI MÀIẶ Ể Ủ Ắ

(Specifications of Grinding processes)

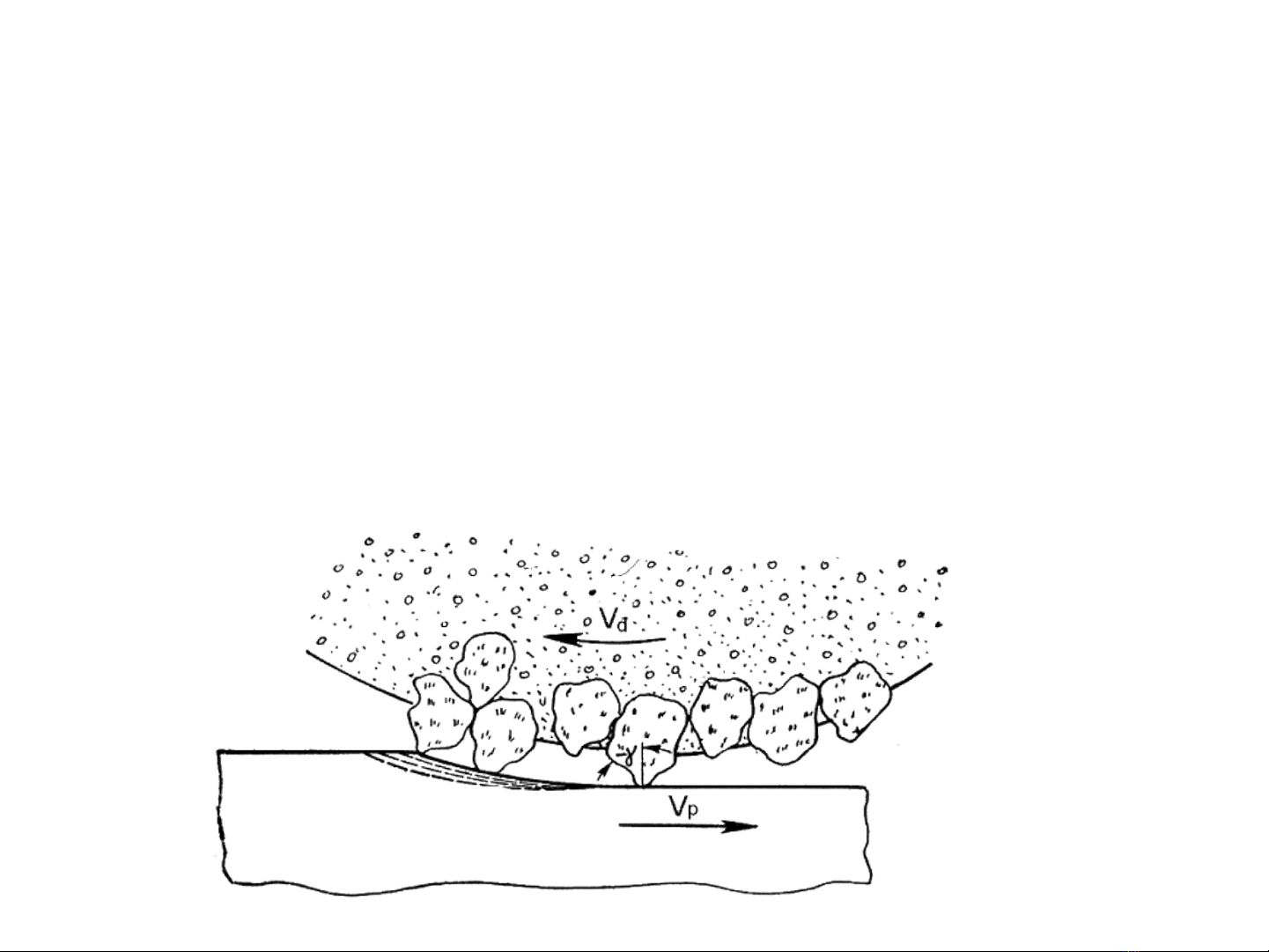

+ Đá mài đ c coi là m t lo i d ng c c t nhi u l i, các l i c t không gi ng ượ ộ ạ ụ ụ ắ ề ưỡ ưỡ ắ ố

nhau, mà s p x p l n x n trong ch t dính k t. ắ ế ộ ộ ấ ế

+ Hình d ng hình h c c a m i h t mài khác nhau, góc tr c th ng ạ ọ ủ ỗ ạ ướ ườ γ < 00, do đó

không thu n l i cho quá trình thoát phoi và c t g t. ậ ợ ắ ọ

+ T c đ c t khi mài r t l n V=30ố ộ ắ ấ ớ ÷50m/s, cùng m t lúc, trong th i gian ng n tính ộ ờ ắ

b ng giây có nhi u h t mài cùng tham gia vào c t g t và t o ra nhi u phoi v n.ằ ề ạ ắ ọ ạ ề ụ

+ Có th c t g t đ c nh ng lo i v t li u c ng mà các lo i d ng c c t khác ể ắ ọ ượ ữ ạ ậ ệ ứ ạ ụ ụ ắ

không c t đ c. Eg: thép đã tôi, h p kim c ng v.v…ắ ượ ợ ứ

+ Do có nhi u h t mài cùng tham gia c t g t v i ề ạ ắ ọ ớ γ < 00 t o ra ma sát r t l n v i ạ ấ ớ ớ

v t li u gia công g i là hi n t ng “ c t, cào x c” làm chi ti t gia công b nung ậ ệ ọ ệ ượ ắ ướ ế ị

nóng r t nhanh và nhi t đ vùng mài l n (t 1000ấ ệ ộ ở ớ ừ 0C – 15000C).

+ L c mài tuy nh nh ng di n tích ti p xúc c a đ nh h t mài v i b m t gia công ự ỏ ư ệ ế ủ ỉ ạ ớ ề ặ

r t nh nên l c c t đ n v r t l n.ấ ỏ ự ắ ơ ị ấ ớ

+ Trong quá trình mài, đá mài có kh năng t mài s c nghĩa là các h t cùn b b t ả ự ắ ạ ị ậ

ra kh i ch t dính k t và các h t có đ nh s c lân c n tham gia c t. Ho c h t mài ỏ ấ ế ạ ỉ ắ ở ậ ắ ặ ạ

cùn b v t o thành các l i c t s c m i, tham gia c t.ị ỡ ạ ưỡ ắ ắ ớ ắ

+ Do không th thay đ i đ c v trí và hình d ng hình h c c a h t mài trong đá ể ổ ượ ị ạ ọ ủ ạ

mài nên vi c đi u khi n quá trình mài r t khó khăn.ệ ề ể ấ

+ B m t gia công th ng có m t l p c ng ngu i phân b đ u, chi u dày kho ng ề ặ ườ ộ ớ ứ ộ ố ề ể ả

2µk, đ c ng Hv=1100. Trên b m t có ng su t l n và nh ng v t n t t vi. ộ ứ ề ặ ứ ấ ớ ữ ế ứ ế

+ Do tr s bán kính đ nh h t mài nh , nên có th th c hi n quá trình v i chi u sâu ị ố ỉ ạ ỏ ể ự ệ ớ ề

c t r t nh .ắ ấ ỏ

4

§8.2- ĐÁ MÀI

(Grinding Wheels)

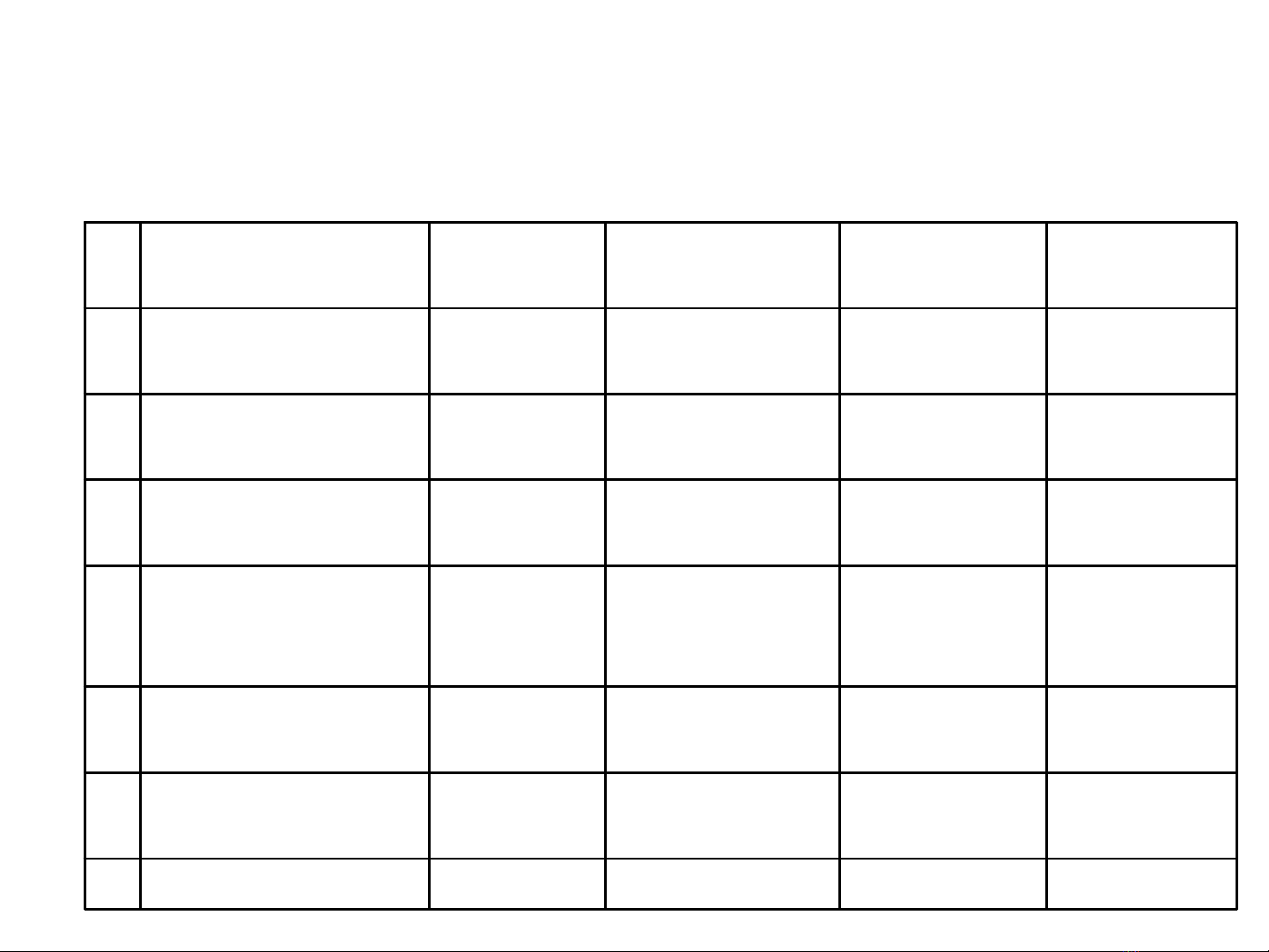

8.2.1. V t li u h t mài: ậ ệ ạ Materials of the abrasive particles

TT

Tên g iọ

V t li uậ ệ

Kí hi u (VN)ệ

C u trúc (%)ấ

Đ c ng (Mpa)ộ ứ

Đ b n nhi t ộ ề ệ

(0C)

1

Coranh đông nâu

Cn

Al203 t 89ừ÷95%

20.500÷24.000

> 2000

2

Coranh đông tr ngắ

Ctr

Al203 t 97ừ÷99%

21.000÷26,000

> 2000

3

Cácbít silic đen Sđ

SiC t 97ừ÷98%

28000÷30000

20500C

4

Cacbit silic xanh

Sx

SiC t 98ừ÷99%

29000÷33,000

20500C

5

Cácbit Bo B4C

đ n 74% B và g n ế ầ

1,5%C

37000÷48000

--------

6

Nitorit Bo l p ph ngậ ươ

CBN – PCBN

BN

60,000-80,000

15000C

7

Kim c ngươ PCD C

100,000

8000C

5

§8.2- ĐÁ MÀI

(Grinding Wheels)

8.2.2. Ch t dính k t: ấ ế Materials of bonds

- Ch t dính k t vô c : Kêramic, Silic cát…ấ ế ơ

- Ch t dính k t h u c : Bakelit, vunganit…ấ ế ữ ơ

-Ch t dính k t kim lo iấ ế ạ

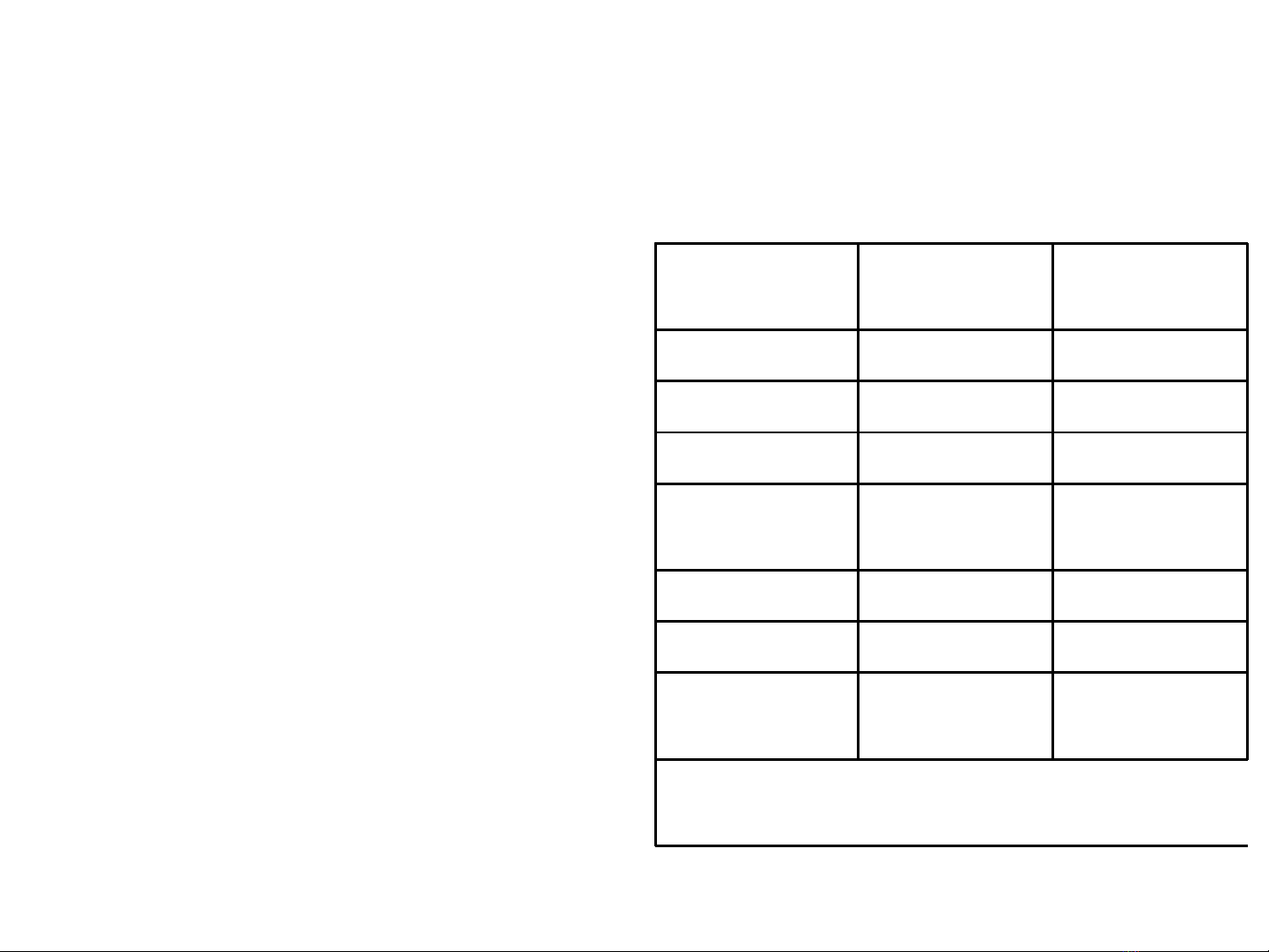

8.2.3. Đ c ng c a đá mài:ộ ứ ủ

the grade of the wheels

-Concept definition:

Đ c ng c a đá mài là kh năng c aộ ứ ủ ả ủ

ch t dính k t ch ng l i s b t h tấ ế ố ạ ự ứ ạ

mài ra kh i b m t làm vi c ỏ ề ặ ệ

c a đá d i tác d ng c a ngo i l c ủ ướ ụ ủ ạ ự

và nhi t c tệ ắ .

Đ c ng c a v t li u h t mài là kh năngộ ứ ủ ậ ệ ạ ả

ch ng l i bi n d ng d o c c b c a ố ạ ế ạ ẻ ụ ộ ủ

t i tr ng ngoài thông qua tác d ng c a ả ọ ụ ủ

v t th c ng có d ng mũi đâm.ậ ể ứ ạ

Đ c ng ộ ứ

đá mài

Ký hi uệ

C p đ c ngấ ộ ứ

M mềM

M1, M2, M3

M m v aề ừ

MV

MV1, MV2

Trung bình

TB

TB1, TB2

C ng v aứ ừ

CV

CV1, CV2,

CV3

C ngứC

C1, C2

R t c ngấ ứ

RC

RC1, RC2

Đ c bi t c ngặ ệ ứ

ĐC

ĐC1, ĐC2

Chú thích: Đ c ng tăng theo chi u tăng c a ch ộ ứ ề ủ ỉ

s c p đ c ngố ấ ộ ứ

![Cắt bằng hồ quang điện [Mới Nhất]](https://cdn.tailieu.vn/images/document/thumbnail/2014/20140331/hoangtuxuquang/135x160/7351396310863.jpg)

![MAX232: Mạch DUAL EIA 232 DRIVERS/RECEIVERS [Thông tin chi tiết]](https://cdn.tailieu.vn/images/document/thumbnail/2011/20110611/tanthanh2603/135x160/max232_501.jpg)

![Bài tập tối ưu trong gia công cắt gọt [kèm lời giải chi tiết]](https://cdn.tailieu.vn/images/document/thumbnail/2025/20251129/dinhd8055/135x160/26351764558606.jpg)