BỘ GIÁO DỤC VÀ ĐÀO TẠO

BỘ NÔNG NGHIỆP VÀ PTNT

TRƯỜNG ĐẠI HỌC LÂM NGHIỆP

LÊ ĐÌNH SEN

NGHIÊN CỨU ẢNH HƯỞNG CỦA CHẾ ĐỘ CẮT ĐẾN

CHẤT LƯỢNG SẢN PHẨM KHI CẮT THÉP KHÔNG RỈ

BẰNG TIA PLASMA

LUẬN VĂN THẠC SỸ KỸ THUẬT

Đồng Nai, 2016

BỘ GIÁO DỤC VÀ ĐÀO TẠO

BỘ NÔNG NGHIỆP VÀ PTNT

TRƯỜNG ĐẠI HỌC LÂM NGHIỆP

LÊ ĐÌNH SEN

NGHIÊN CỨU ẢNH HƯỞNG CỦA CHẾ ĐỘ CẮT ĐẾN

CHẤT LƯỢNG SẢN PHẨM KHI CẮT THÉP KHÔNG RỈ

BẰNG TIA PLASMA

CHUYÊN NGÀNH: KỸ THUẬT CƠ KHÍ

MÃ SỐ: ..................

LUẬN VĂN THẠC SỸ KỸ THUẬT

NGƯỜI HƯỚNG DẪN:

PGS.TS. LÊ CHÍ CƯƠNG

Đồng Nai, 2016

i

LỜI CAM ĐOAN

Tôi cam đoan đây là công trình nghiên cứu của tôi.

Các số liệu, kết quả nêu trong luận văn là trung thực và chưa từng được

ai công bố trong bất kỳ công trình nào khác

Bà Rịa-Vũng Tàu, ngày … tháng … năm 2016

Học viên

(Ký tên và ghi rõ họ tên)

Lê Đình Sen

ii

LỜI CẢM ƠN

Với sự kính trọng và lòng biết ơn sâu sắc, Tôi xin bày tỏ lòng biết

ơn chân thành tới PGS TS. Lê Chí Cương- người Thầy đã tận tình hướng

dẫn tôi trong suốt quá trình nghiên cứu và hoàn thành luận văn.

Tiếp theo Tôi xin chân thành cảm ơn Ban giám hiệu trường Đại

học Lâm Nghiệp Việt Nam, Khoa đào tạo sau đại học, Khoa Cơ khí và

bộ môn Chế tạo máy đã tạo mọi điều kiện thuận lợi cho tôi trong quá

trình học tập, nghiên cứu và thực hiện bản luận văn này.

Sau hết Tôi xin cảm ơn gia đình, bạn bè và đồng nghiệp đã động

viên giúp đỡ tôi trong suốt thời gian qua.

Xin trân trọng cảm ơn!

Kính chúc Quý thầy, cô dồi dào sức khỏe.

Học Viên Thực Hiện

Lê Đình Sen

iii

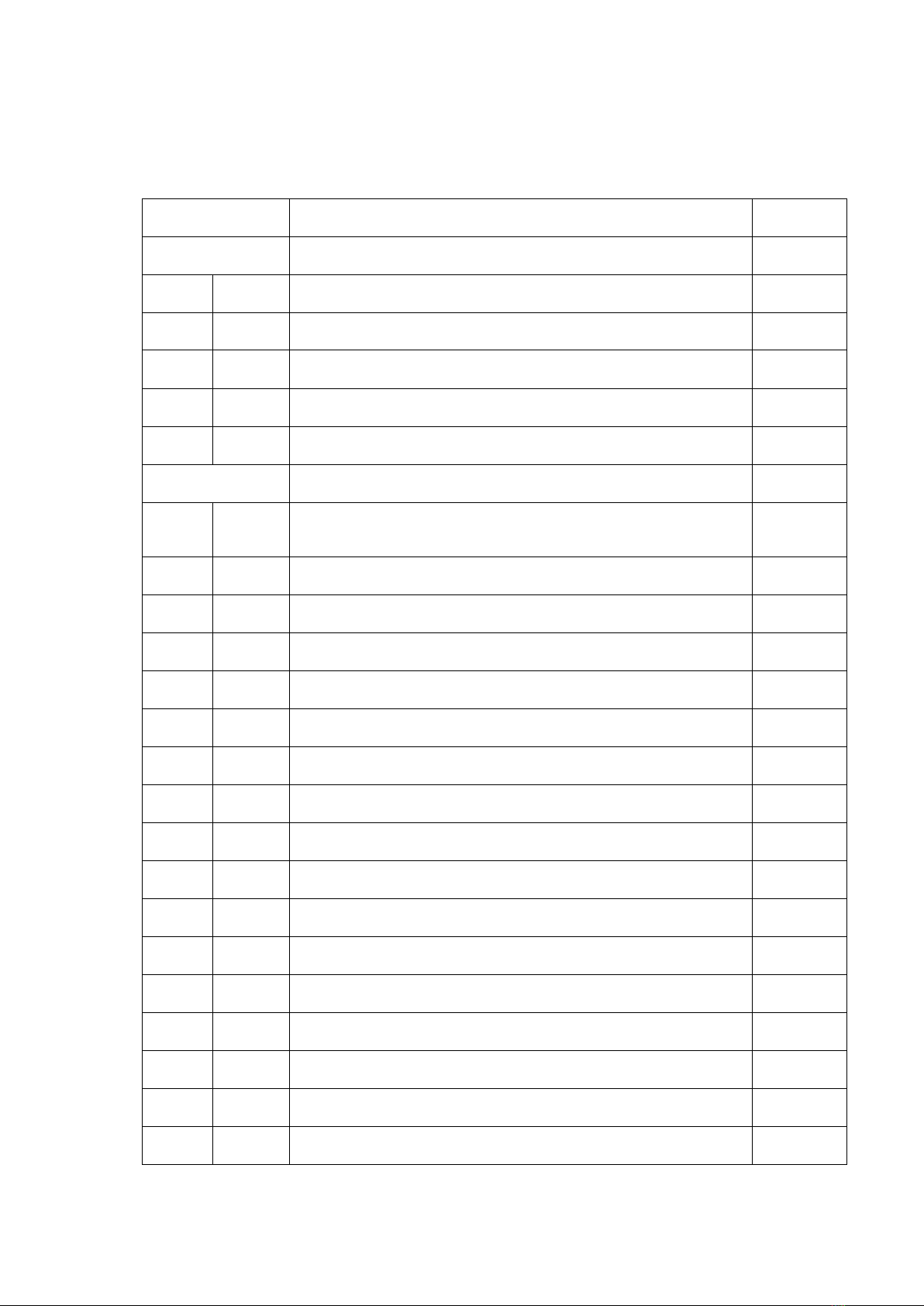

MỤC LỤC

TT

NỘI DUNG

TRANG

MỞ ĐẦU

1

Lý do chọn đề tài

1

2

Mục đích nghiên cứu

2

3

Đối tượng và phạm vi nghiên cứu

2

4

Phương pháp nghiên cứu

3

5

Ý nghĩa khoa học và thực tiễn của đề tài

3

CHƯƠNG 1

TỔNG QUAN VỀ VẤN ĐỀ NGHIÊN CỨU

4

1.1

Các quy trình cắt kim loại bằng nhiệt

4

1.1.1

Cắt bằng ô-xy:

4

1.1.2.

Cắt hồ quang ô-xy:

4

1.1.3

Cắt hồ quang, kim loại bằng tay:

5

1.1.4

Cắt bằng điện cực Các bon khí nén:

6

1.1.5

Cắt bằng hồ quang Plasma:

6

1.1.6

Cắt bằng ăn mòn tia lửa:

7

1.1.7

Cắt bằng chùm tia điện tử:

9

1.1.8

Cắt bằng laser:

10

1.2

Gia công bằng hồ quang Plasma

11

1.2.1

Khái niệm

11

1.2.2

Đặc điểm

12

1.2.3

Nguyên lý gia công b ằng hồ quang plasma

13

1.3

Lịch sử phát triển công nghệ cắt Plasma

16

1.3.1

Thuyết qui ước về hồ quang cắt plasma (1957):

17

1.3.2

Dòng hồ quang plasma kép (1962):

18

1.3.3

Cắt plasma bằng không khí (1963):

19