NGHIÊN CỨU THIẾT KẾ HỆ

THỐNG TỰ ĐỘNG HÓA DÂY

CHUYỀN SẢN XUẤT MỲ ĂN

LIỀN

Hiện nay, ở Việt Nam có khoảng 40 công ty sản xuất mỳ ăn liền lên đến 2,5 tỉ gói/năm.

Để ổn định được giá thành sản phẩm, tăng tính cạnh tranh, các công ty sản xuất mỳ ăn

liền phải không ngừng đầu tư các dây chuyền sản xuất hiện đại với việc ứng dụng công

nghệ tự động hóa nhằm xây dựng hệ thống SCADA cho phép thu thập số liệu, giám sát

và điều khiển các thành phần của dây chuyền sản xuất mỳ ăn liền từ xa qua trung tâm

điều hành.

Nhằm đáp ứng nhu cầu thực tế đó, chúng tôi đã nghiên cứu thiết kế thành công hệ thống

tự động hóa dây chuyền sản xuất mỳ ăn liền với công suất 200,000 gói - 230,000 gói/8h.

1. Mở đầu

Mỳ ăn liền (instant noodle) được người Nhật coi là biểu tượng về nền văn hóa của đất

nước mặt trời mọc. Người sáng chế ra món ăn vô cùng tiện lợi mì ăn liền chính là ông

Momofuku Ando (người Nhật) còn được gọi là "Vua mỳ ăn liền" hoặc "Cha đẻ của mỳ

ăn liền" (Noodles papa). Tuy sinh ra ở Nhật nhưng giờ đây mỳ ăn liền đã trở thành loại

thực phẩm tiện dụng nhất có bán rộng rãi trên toàn thế giới, từ nông thôn hẻo lánh cho tới

đô thị phồn hoa ở mọi đất nước.

Hiện nay, ở Việt Nam có khoảng 40 công ty sản xuất mỳ ăn liền lên đến 2,5 tỉ gói/năm.

Hiếm có sản phẩm nào lại có “tầm phủ sóng” rộng như mỳ ăn liền. Cũng hiếm có sản

phẩm nào đáp ứng được khẩu vị của cả người giàu lẫn người nghèo như nó. Việt Nam

được xem là một trong những quốc gia tiêu thụ mì ăn liền nhiều nhất châu Á. Theo dự

báo của các chuyên gia, ngành sản xuất mì ăn liền sẽ tiếp tục tăng trưởng ở tốc độ cao,

sản lượng sẽ tăng lên khoảng 6-7 tỷ gói trong vòng vài năm tới.

Để ổn định được giá thành sản phẩm, tăng tính cạnh tranh, các công ty sản xuất mỳ ăn

liền phải không ngừng đầu tư các dây chuyền sản xuất hiện đại với việc ứng dụng công

nghệ tự động hóa nhằm xây dựng hệ thống SCADA cho phép thu thập số liệu, giám sát

và điều khiển các thành phần của dây chuyền sản xuất mỳ ăn liền từ xa qua trung tâm

điều hành. Nhằm đáp ứng nhu cầu thực tế đó, nhóm đã nghiên cứu thiết kế hệ thống tự

động hóa dây chuyền sản xuất

mỳ ăn liền với công suất

200,000 gói - 230,000 gói /

8h.

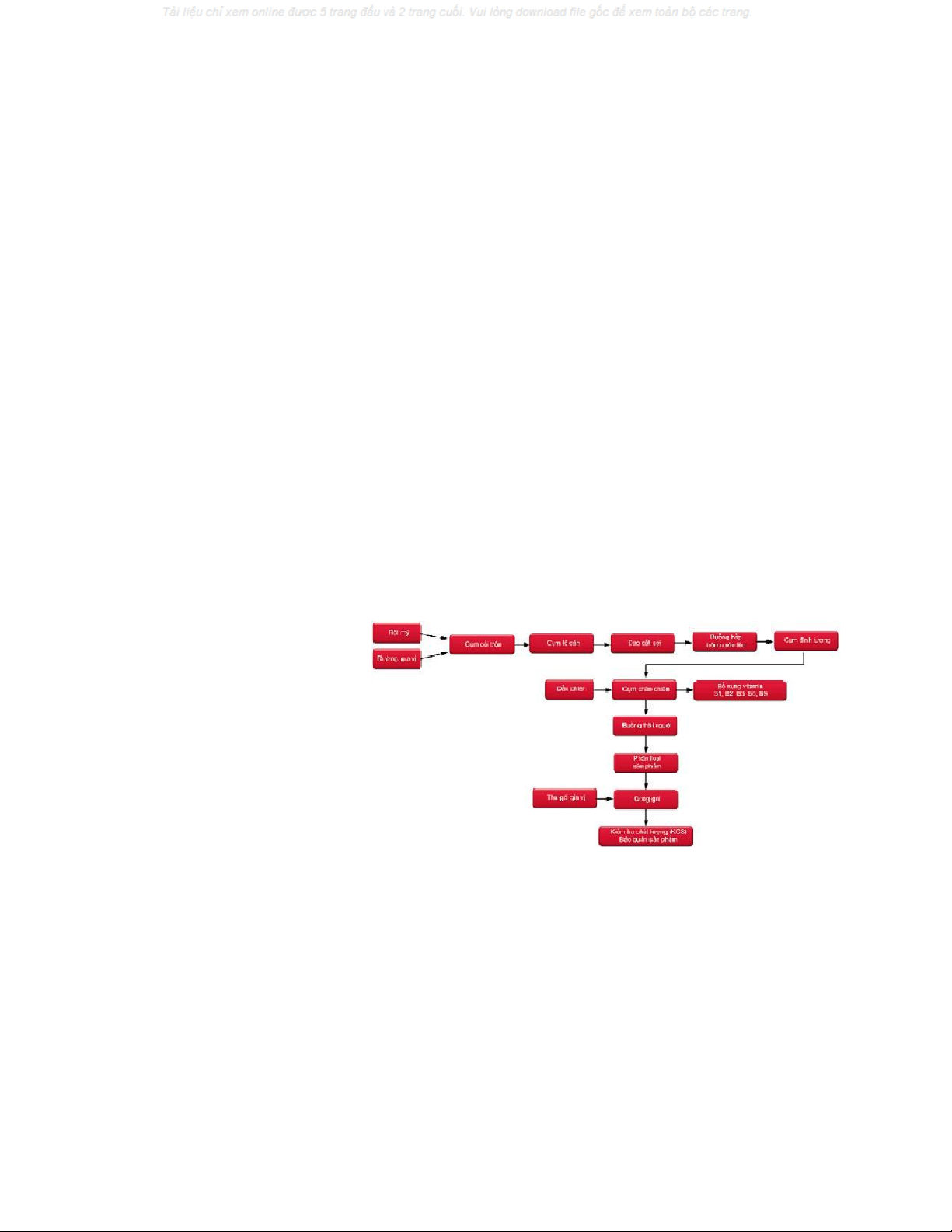

2. Quy trình sản xuất mỳ ăn

liền

Dây chuyền sản xuất mỳ ăn

liền bao gồm 06 cụm chính

* Cụm cối trộn

* Cụm lô cán

* Cụm buồng hấp

* Cụm định lượng

* Cụm chảo chiên

* Buồng thổi nguội.

Hình 1. Quy trình sản xuất mỳ ăn liền

Trong đó,

* Bột mì: bột mì đảm bảo đạt tiêu chuẩn kỹ thuật và chất lượng

* Đường và gia vị: Để bổ sung chất dinh dưỡng vào mì ăn liền như là: đường, bột ngọt,

muối tinh, súp gà hay bò, tôm, nấm, heo… Chúng được trộn đều với bột mì đạt yêu cầu

để cán.

* Cán tạo sợi: Bột sau khi trộn được đưa qua hệ thống lô cán thô đến cán tinh nhằm tạo

thành tấm bột phẳng và mịn rồi đi qua hệ thống máng cắt tao sợi mì. Tuỳ theo yêu cầu

công nghệ mà dao cắt tấm bột mỳ thành sợi nhỏ, to hay dẹt…

* Hấp chín và cắt định lượng: Sau khi tạo sợi, mì theo băng chuyền qua buồng hấp chín

bằng hơi rồi qua cụm dao cắt định lượng cắt thành những vắt mì theo yêu cầu có trọng

lượng: 50g, 55g, 60g, 65g, 70g, 75g, 80g, 85g, 90g..

* Trộn nước lèo: Trước khi chiên mỳ, cần bổ sung thêm hương liệu vào sợi mì tuỳ theo

chủng loại như: hành, tiêu, tỏi, ớt, hương Gà, hương Bò, hương Nấm, hương Heo..

* Chiên mỳ: Mỳ được mang vào chiên trong dầu chất lượng cao đã được bổ sung

Vitamin B1, B2, B3, B6, B9 ở nhiệt độ 150°C tách nước ra khỏi sợi mì làm cho mì chín

và khô thuận tiện cho việc bảo quản.

* Làm nguội và đóng gói: Mỳ chiên xong sẽ được chạy qua hệ thống quạt để làm nguội.

Sau đó chúng được phân loại và đưa vào đóng gói đảm bảo nghiêm ngặt các quy định về

vệ sinh an toàn thực phẩm, hạn sử dụng…qua hệ thống kiểm tra chất lượng (KCS) trước

khi xếp vào hộp.

* Bảo quản: Sản phẩm nên được bảo quản nơi khô ráo, thoáng mát. Tránh để tiếp xúc với

nền đất ẩm ướt. Trong điều kiện bình thường, sản phẩm có thể bảo quản được từ 6 tháng

đến 8 tháng.

Hình 2. Mô hình dây chuyền sản xuất mỳ ăn liền

3. Mô hình hệ thống dây chuyền sản xuất mỳ ăn liền

Hệ thống dây chuyền sản xuất mỳ ăn liền phải đảm bảo các chỉ tiêu kỹ thuật như sau:

* Công suất dây chuyền: 200,000 gói đến 230,000 gói/1ca (8h)

* Dây chuyền 8 vắt

* Chiên mỳ bằng hệ thống trao đổi nhiệt gián tiếp

* Tổng độ dài dây chuyền 62,5m

* Tồng điện năng tiêu thụ ~120 kW/h

* Tổng hơi tiêu thụ ~3500 kg/h

* Hơi khí nén tiêu thụ ~0,4 m3/h

* Điều khiển tự động các cụm lô cán, buồng hấp, định lượng, chảo chiên và buồng thổi

nguội.

Trong đó, hệ thống dây chuyền sản xuất mỳ ăn liền bao gồm các cụm chính sau:

* Cụm cối trộn: Nước, đường, gia vị và bột mỳ sẽ được bơm vào cối trộn theo tỷ lệ theo

công nghệ, cối trộn sẽ hoạt động trong khoảng thời gian đã đặt trước (15-20 phút). Sau

khi đủ thời gian trộn, người vận hành sẽ nhấn nút cửa xả bột, để bột đã trộn rơi xuống

mâm chứa bột.

* Cụm lô cán: Bột từ trên cối trộn sẽ được đổ xuống mâm chứa bột, trong hệ thống mâm

có một kim gạt bột, kim gạt này được kích hoạt làm việc khi sensor ở thùng chứa bột phía

dưới có tín hiệu đã hết bột. Sau đó, bột sẽ được đi qua cụm lô cán thô – cán tinh để tạo

thành lá bột dạng tấm có kích thước chiều ngang khoảng 80cm. Tiếp theo, lá bột sẽ đưa

qua dao cắt sợi và lưới đón để tạo thành sợi mỳ.

* Buồng hấp: Lá bột sẽ được chuyển tiếp đến buồng hấp mỳ.

* Cụm định lượng: Sau khi lá bột từ buồng hấp ra sẽ được chuyển qua lưới trung gian và

đưa vào dao cắt thành các vắt mỳ, sau đó các vắt mỳ được chuyển vào lưới nước lèo.Tại

khu vực dao cắt sẽ có cảm biến đếm số lượng dao cắt để xác định công suất của dây

chuyền và một bộ Synchro Controller để đồng bộ giữa tốc độ dao cắt với băng tải kéo

chén & nắp. Sau khi vắt mỳ được cắt, vắt mỳ sẽ chạy trên lưới nước lèo và sẽ được ngấm

nước lèo. Việc đồng bộ toàn bộ dây chuyền theo tốc độ dao cắt ở cụm định lượng. Ví dụ,

dao cắt chạy 60 nhát cắt/1 phút thì tốc độ của cụm lô cán và cụm buồng hấp cũng phải

chạy theo tốc độ này, cụm chảo chiên và thổi nguội ngoài việc phải chạy cùng một tốc độ

với dao cắt. Việc đồng bộ giữa tốc độ dao cắt và băng tải kéo chén & nắp được thực hiện

bằng bộ điều khiển Synchro Controller số 1.

* Cụm chảo chiên: Sau khi vắt mỳ rơi vào chén, lưới kéo chén sẽ được chuyển vào trong

phần chảo chiên lúc này toàn bộ vắt mỳ sẽ nằm ngập trong dầu. Nhiệt độ trong chảo

chiên sẽ được điều khiển qua bình trao đổi nhiệt theo quy trình công nghệ. Việc đồng bộ

giữa băng tải kéo chén & nắp và băng tải bàn tay nhựa của buồng thổi nguội được thực

hiện bằng bộ điều khiển Synchro Controller số 2.

* Buồng thổi nguội: Sau khi vắt mỳ được chiên qua chảo chiên, sẽ chuyển tới một băng

tải nhỏ và chuyển tới bàn tay nhựa có 8 quạt thổi nguội. Những bàn tay nhựa này sẽ

chuyển các vắt mỳ ra băng tải chia mỳ và chạy đến khu đóng gói.

4. Hệ thống SCADA giám sát và điều khiển

![Đề cương đề tài nghiên cứu khoa học [chuẩn nhất/mới nhất]](https://cdn.tailieu.vn/images/document/thumbnail/2025/20251117/duong297/135x160/26111763433948.jpg)