PH N I:XÁC Đ NH CÁC S LI U BAN Đ UẦ Ị Ố Ệ Ầ .

I. Ch n đ ng cọ ộ ơ

1.1. Xác đ nh công su t đ ng cị ấ ộ .ơ

- Công su t đ ng cấ ộ ơc n thi t đầ ế ược xác đ nh theo côngị

thức

Pct =

η

t

P

×/β

Trong đó :

Pct : Công su t c n thi t trên tr c đ ng cấ ầ ế ụ ộ ơ ( kW )

Pt : Công su t tính toán trên tr c máy công tác ( kW)ấ ụ

η : Hi u su t truy n đ ngệ ấ ề ộ

β : H s t i tr ngệ ố ả ọ

- Hi u s truy n đ ngệ ố ề ộ

η = ηol3. ηbr. ηx. ηot.ηkn

Trong đó

ηol : Hi u su t c a m t c p lănệ ấ ủ ộ ặ ổ

ηbr : Hi u su t c a m t b truy n bánh răngệ ấ ủ ộ ộ ề

ηx : Hi u su t b truy n xích ệ ấ ộ ề

ηot : Hi u su t trệ ấ ổ ượt

ηkn : Hi u su t khệ ấ ớp n i ố

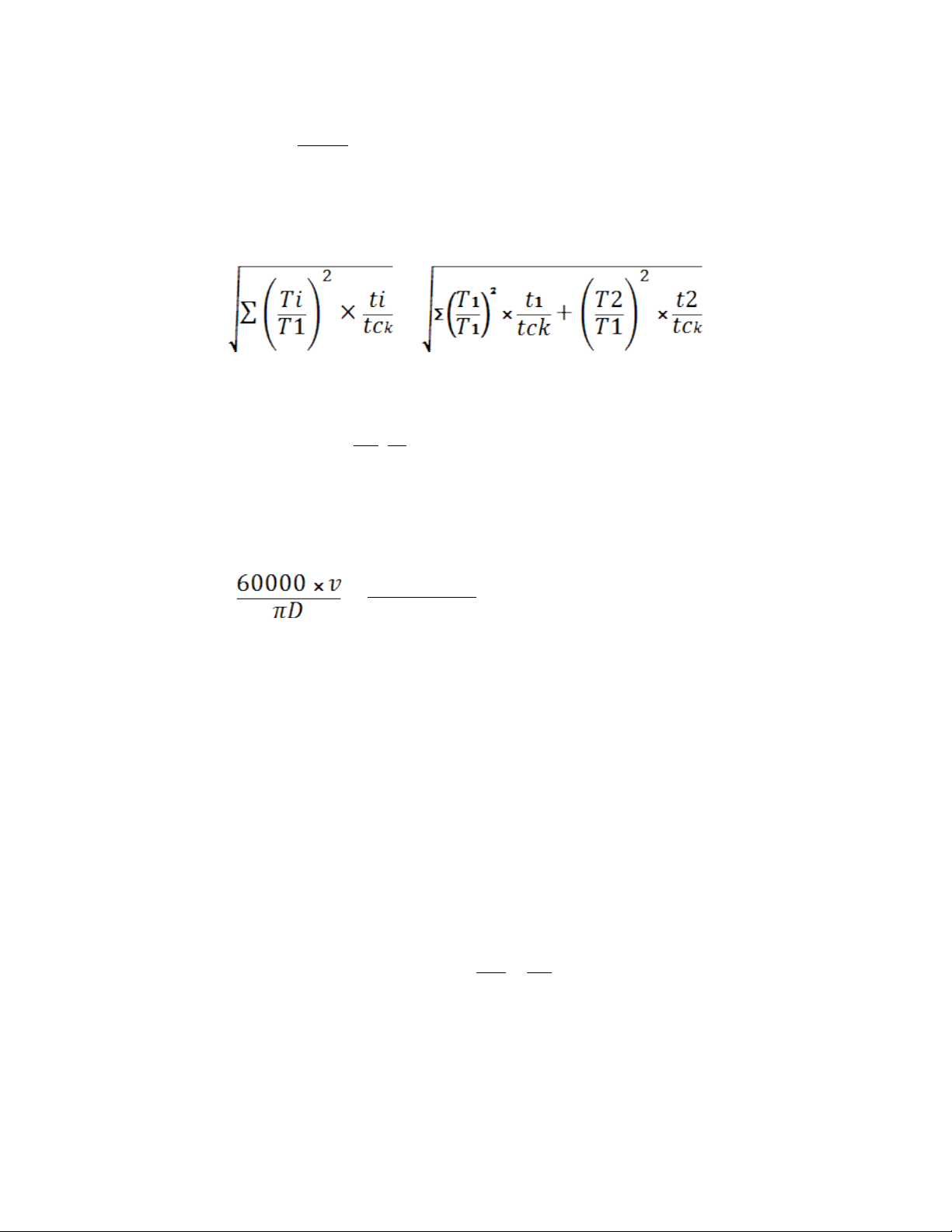

Theo b ng 2.3 ta cóả

Bộ

truy nềηol ηbr ηxηot ηkn

Hi uệ

su tấ0,99 0,97 0,96 0,99 0,99

V y ậη = 0,99. 0,97 . 0,96 .0,99 .0,99 = 0,90

-Tính Pt

Pt =

1000

.VF

= = 7,8 ( kW )

- Tính β

β = =

β = = 0,8< 1

V y công su t c n thi t :ậ ấ ầ ế

Pct =

β

1

.

n

pt

= = 10,83 (KW)

1.2. Xác đ nh s b s vòng quay đ ng bị ơ ộ ố ồ ộ

- Xác đ nh s vòng quay s b h p lý c a đ ng c đi nị ố ơ ộ ợ ủ ộ ơ ệ

nlv = =

125.14,3

52,0.60000

= 79,49( V/ph )

- Xác đ nh t s truy nị ỷ ố ề

ut = ux . ur

Trong đó :

u

t

: T s truy n c a toàn b h th ngỷ ố ề ủ ộ ệ ố

ux : T s truy n c a b truy n xíchỷ ố ề ủ ộ ề

ur : T s truy n c a h p gi m t cỷ ố ề ủ ộ ả ố

Theo b ng 2.4 ta ch n s b : uả ọ ơ ộ x = 4,7 ; uh = 3,4 => ut = 16

- S vòng quay s b c a đ ng cố ơ ộ ủ ộ ơ

n

sb

= n

lv

. ut = 79,49.16 = 1271,84 (V/ph )

1.3. Ch n quy cách đ ng cọ ộ ơ

Đ ng c đ c ch n ph i th a mãn 3 đi u ki n ộ ơ ượ ọ ả ỏ ề ệ

Pđc>Pct.; nđc≈ nsb;

dn

kmm

T

T

T

T<

.

V i nớsb= 1271,84 (V/ph), Pct= 10,83

Do đó ta ch n đ ng c 4A132M4Y3 ( theo b ng 1.3 )ọ ộ ơ ả

B ng thông s đ ng c ả ố ộ ơ

Ki u đ ngể ộ

cơ

Công

su tấ

KW

V nậ

t cố

quay,

v/ph

Cos η %

dn

T

T

max

dn

k

T

T

4A132M4Y3 11,0 1458 0,87 87,5 2,2 2,0

2. Phân ph i t s truy n :ố ỉ ố ề

-T s truy n Uỉ ố ề t c a h d n đ ng :ủ ệ ẫ ộ

ut =

lv

dc

n

n

=

49,79

1458

= 18,34

-Phân ph i t truy n c a h d n đ ng uố ỷ ề ủ ệ ẫ ộ t cho các b truy nộ ề

ut = un . uh

Ch n uọh = 4 => un =

h

t

u

u

=

4

34,18

= 4,6

2. Xác đ nh công su t, momen xo n và s vòng quay trên cácị ấ ắ ố

tr c.ụ

2.1. công su t trên các tr c:ấ ụ

-Tr công tác: ụ

Pct = 10,83 (KW)

- Tr c ra c a h p gi m t c , tr c 2 :ụ ủ ộ ả ố ụ

P2 =

nolnk

Pct

.

== 11,05 ( kW )

- Tr c vào c a h p gi m t c, tr c 1 :ụ ủ ộ ả ố ụ

P1 =

nolnbr

P

.

2

=

99,0.97,0

05,11

=11,5 (KW)

- Tr c đ ng c :ụ ộ ơ

Pđc =

nx

P1

=

96,0

5,11

=11,98 (KW)

2.2. v n t c vòng quay trên các tr c :ậ ố ụ

-Tr c đ ng c : nụ ộ ơ đc=1458 (v/p)

-Tr c 1: nụ1=

un

ndc

=

6,4

1458

=316,95 (v/p)

-Tr c 2: nụ2=

uh

n1

=

4

95,316

=79,24 (v/p)

-Tr c công tác: nụct=

uk

n2

=

99,0

24,79

=80,04 (v/p)

2.3. mômen xo n trên các tr c:ắ ụ

Ti =

ni

pi.610.55,9

∧

- Tr c đ ng c :ụ ộ ơ

Tđc=

1458

98,11.10.55,9

6

=78469,82 (N.mm)

- Tr c 1:ụ

T1=

95,316

5,11.10.55,9

6

=346505,76 (N.mm)

- Tr c 2 :ụ

T2=

24,79

05,11.10.55,9

6

=1331745,33 (N.mm)

- Tr c công tác :ụ

Tct=

04,80

83,10.10.55,9

6

=1292185,157 (N.mm)

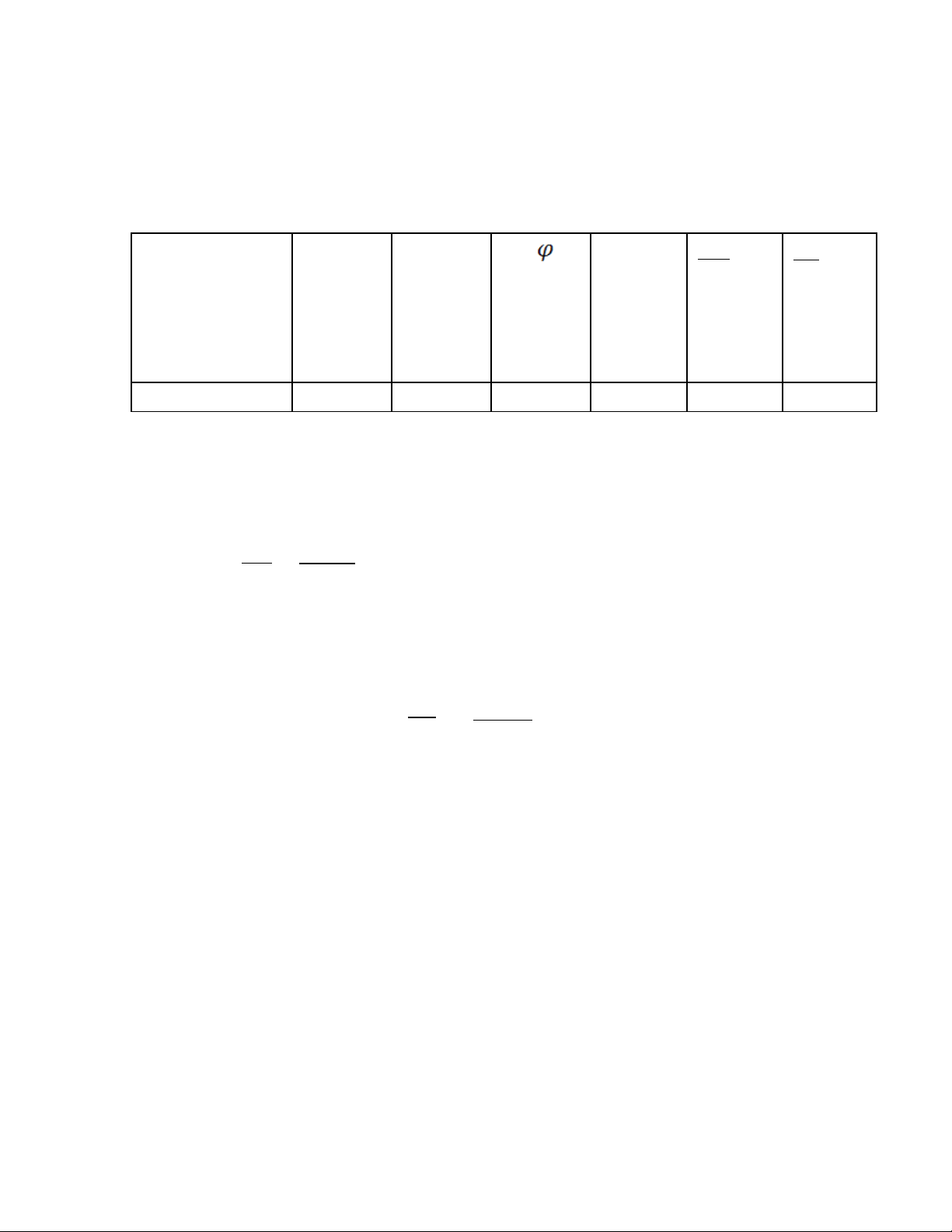

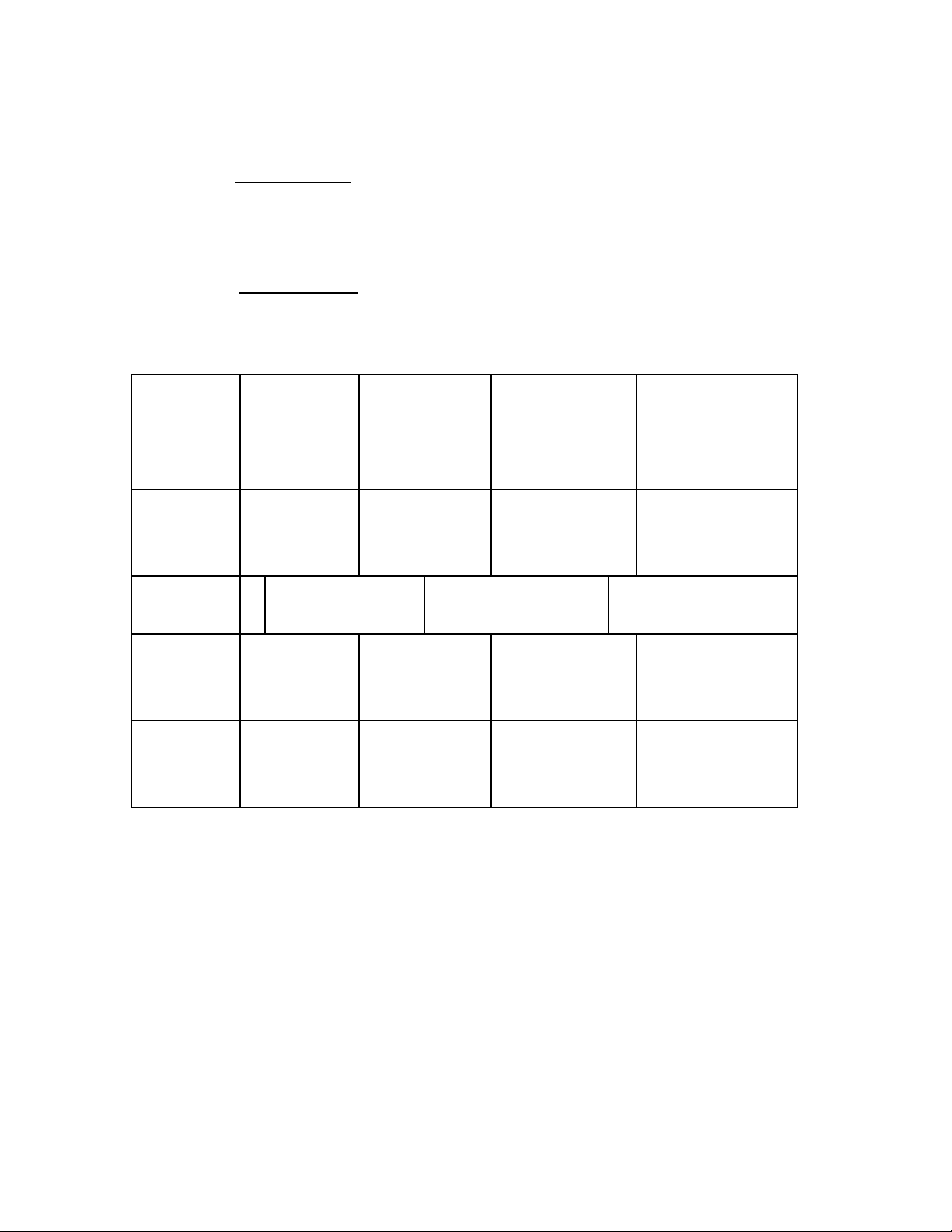

D a vào k t qu tính toán t trên ta có b ng. ự ế ả ở ả

Tr cụ

Thông

số

Đ ng cộ ơ Tr c 1ụTr c 2ụ

Tr cụ

Công tác

Công

su t Pấ

(kW)

11,98 11,5 11,05

10,83

T sỷ ố

truy n UềUn = 4,6 Uh = 4 Uk=1

S vòngố

quay n

(V/ph)

1458 316,95 79,24

80,04

Momen

xo nắ

T(Nmm)

78469,82 346505,76 1331745,33

1292185,157

PH N II : THI T K CHI TI T CÁC B TRUY N NGOÀIẦ Ế Ế Ế Ộ Ề

P1=11,5 (KW) ; n1=316,95 (v/p) ; u=4,6 .

1. Chän lo¹i xÝch :

V× t i tr ng nh , v n t c th p =>dùng xích con lả ọ ỏ ậ ố ấ ăn

2. X¸c ®Þnh c¸c th«ng sè cña xÝch vµ bé truyÒn :

![Bài tập môn Cơ sở thiết kế máy [năm] [mới nhất]](https://cdn.tailieu.vn/images/document/thumbnail/2025/20251008/ltgaming1192005@gmail.com/135x160/26601759980842.jpg)

![Ngân hàng câu hỏi môn Chi tiết máy [mới nhất]](https://cdn.tailieu.vn/images/document/thumbnail/2025/20250714/kimphuong1001/135x160/43001752467830.jpg)

![Câu hỏi ôn tập Cơ sở thiết kế máy: Tổng hợp [Mô tả thêm nếu cần]](https://cdn.tailieu.vn/images/document/thumbnail/2025/20250702/kimphuong555/135x160/8091751422344.jpg)