BÀI T P L NẬ Ớ

Bài 1:

Tính toán các c m chi ti t, chi ti t trong h th ng t i nâng c a c n tr c.ụ ế ế ệ ố ờ ủ ầ ụ

1. M c đích:ụ

- Nghiên c u c u t o c a b t i đ o chi u có d n đ ng b ng đi n.ứ ấ ạ ủ ộ ờ ả ề ẫ ộ ằ ệ

- Làm quen v i các chi ti t máy công d ng chung và c m l p ráp ph bi n nh tớ ế ụ ụ ắ ổ ế ấ

c a các máy nâng.ủ

- N m v ng ph ng pháp ch n các ph n t chính và các thông s xác đ nh c aắ ữ ươ ọ ầ ử ố ị ủ

các máy nâng qua ví d v b t i nâng (Hình 1).ụ ề ộ ờ

2. Các thông s ban đ u:ố ầ

Bài t p đ c th c hi n theo các s li u cho t ng đ riêng theo s th t (xem b ng 1).ậ ượ ự ệ ố ệ ừ ề ố ứ ự ả

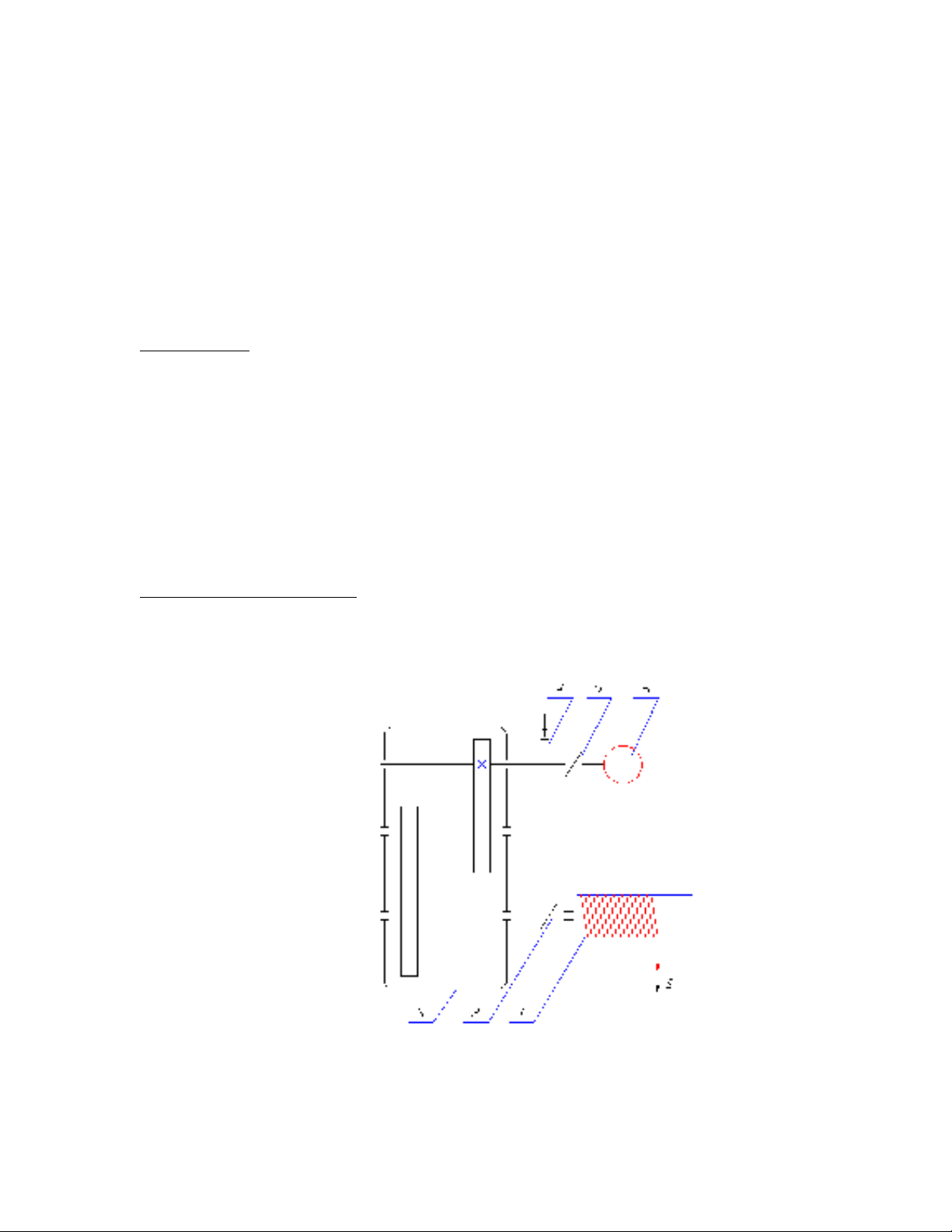

Hình 1: S đ đ ng c a b t iơ ồ ộ ủ ộ ờ

1- Tang

2, 5 – Kh p n iớ ố

3 – H p gi m t cộ ả ố

4 – Phanh

6 – Đ ng c đi nộ ơ ệ

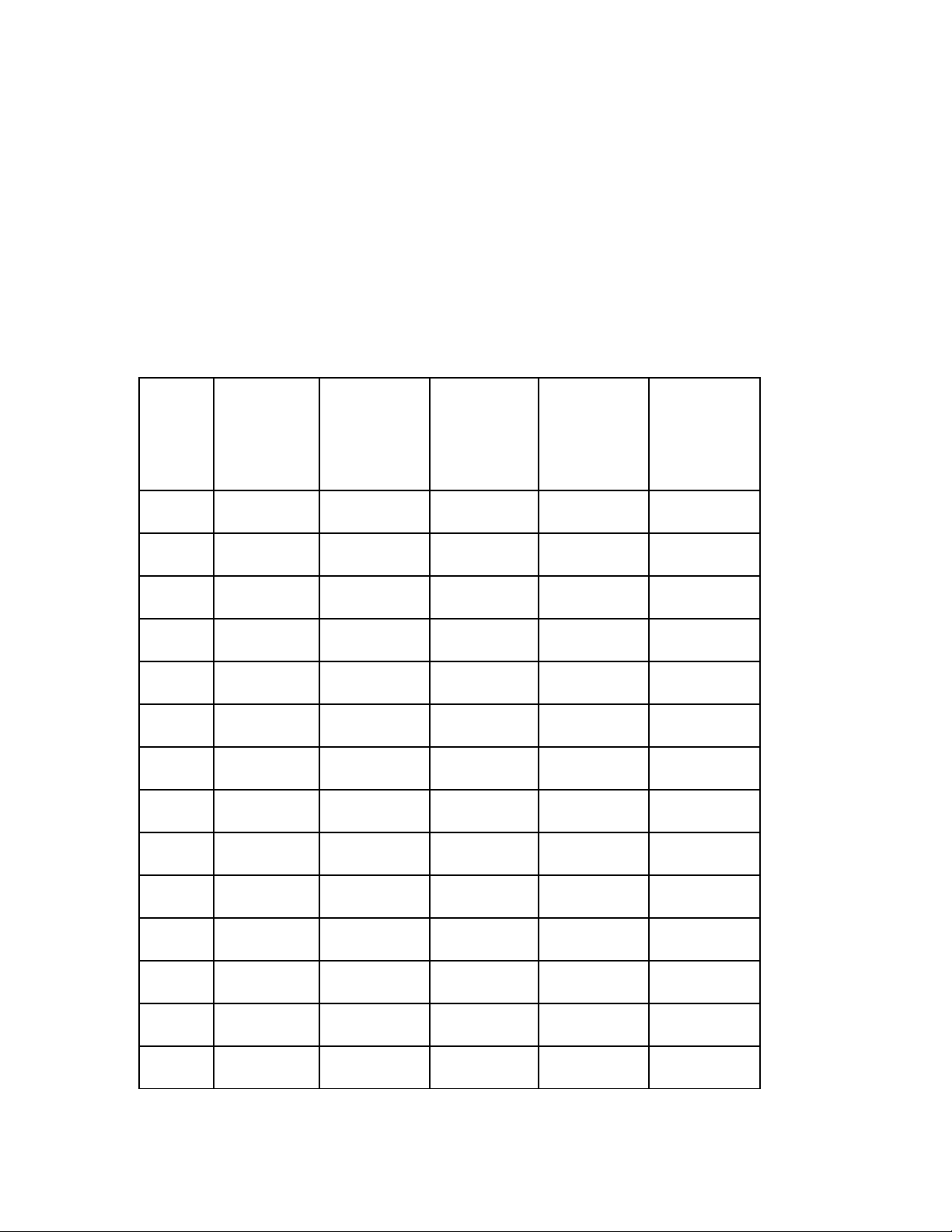

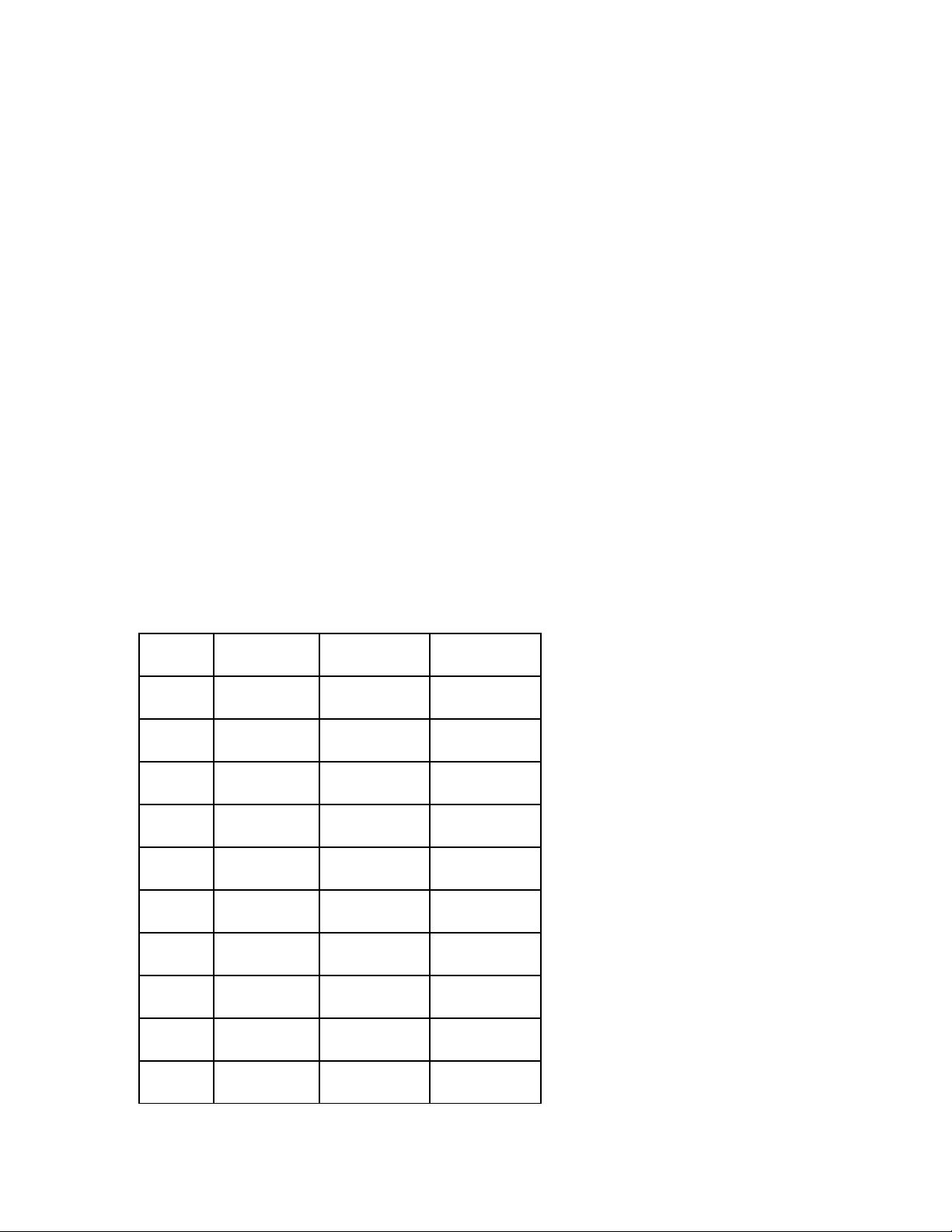

B ng 1ả

Đ sề ố T i tr ngả ọ

(Q, KN)

T c đố ộ

nâng (Vn,

m/ph)

Chi u caoề

nâng (H,

m)

CĐ%

S s đố ơ ồ

theo hình

2

1 15 40 30 10 1

2 20 35 25 10 1

3 25 20 25 10 2

4 30 25 30 10 2

5 50 40 10 10 3

6 15 35 30 15 3

7 20 20 30 15 4

8 25 25 25 15 4

9 30 40 25 15 1

10 50 35 30 15 1

11 15 20 10 15 2

12 20 25 30 25 2

13 25 40 30 25 3

14 30 35 25 25 3

15 50 20 25 25 4

16 15 25 30 25 4

17 20 40 10 25 1

18 25 35 30 40 1

19 30 20 30 40 2

20 50 25 25 40 2

21 15 40 25 40 3

22 20 35 30 40 3

23 25 20 10 40 4

24 30 25 30 10 4

25 50 40 30 10 1

26 15 35 25 10 1

27 20 20 25 15 2

28 25 25 30 15 2

29 30 40 10 15 3

30 50 35 30 15 3

31 15 20 30 15 4

32 20 25 25 15 4

33 25 40 25 25 1

34 30 35 30 25 1

35 50 20 10 25 2

36 15 25 30 25 2

37 20 40 30 25 3

38 25 35 25 25 3

39 30 20 25 40 4

40 50 25 30 40 4

41 15 40 10 40 1

42 20 35 30 40 1

43 25 20 30 40 2

44 30 25 25 40 2

45 50 40 25 10 3

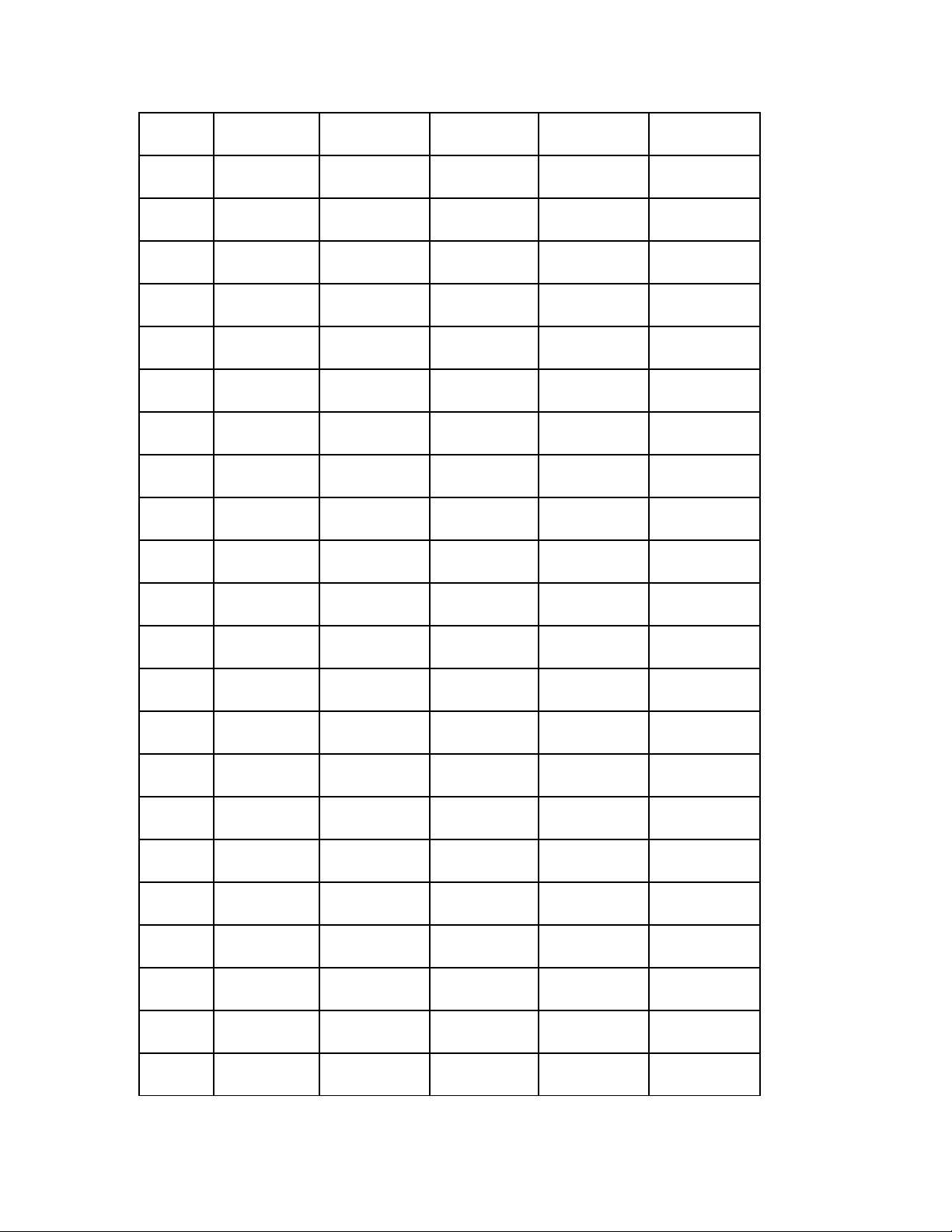

Hình 2: S đ palăngơ ồ

Bài 2:

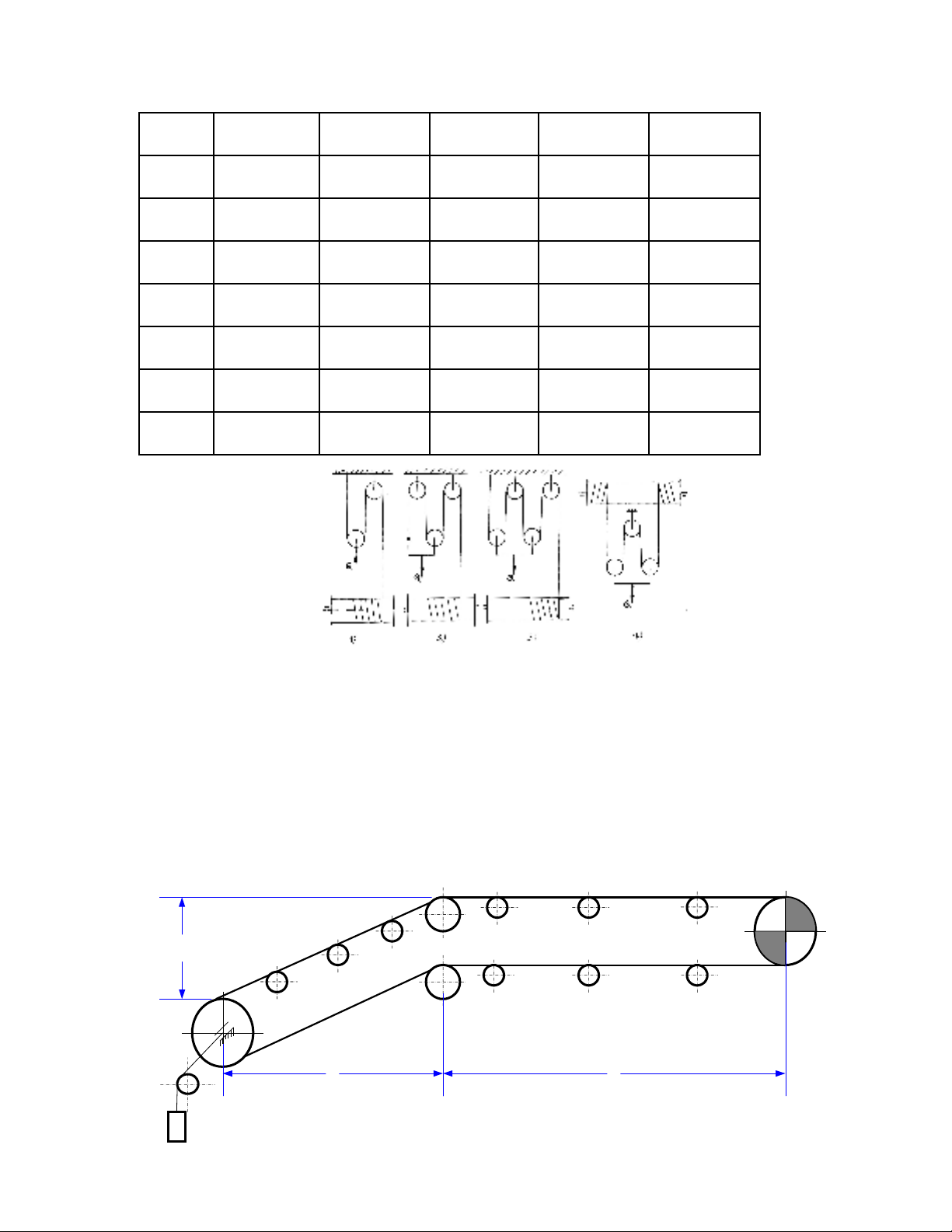

Ng i ta v n chuy n cát m m n b ng m t băng t i có s đ nh hình 3.ườ ậ ể ẩ ị ằ ộ ả ơ ồ ư

l

1

l

2

H

1

2

3

4

5

678

Năng su t: 300 t/h.ấ

Tính toán:

1. Xác đ nh lo i băng (băng ph ng hay lòng máng), b r ng băng, chi u dày c aị ạ ẳ ề ộ ề ủ

băng

2. Xác đ nh v n t c băng t i.ị ậ ố ả

3. Xác đ nh kho ng cách các con lăn.ị ả

4. Tính toán l c căng băng, đ i tr ng.ự ố ọ

5. Xác đ nh l c c n theo chu tuy n.ị ự ả ế

6. Tính công su t đ ng cấ ộ ơ

B ng 2:ả

Đ sề ố L1(m) L2(m) H(m)

1 15 10 1

2 20 10 1

3 25 10 2

4 30 10 2

5 10 10 3

6 15 15 3

7 20 15 4

8 25 15 4

9 30 15 1

10 10 15 1

![Đề cương bài giảng Nguyên lý động cơ [mới nhất]](https://cdn.tailieu.vn/images/document/thumbnail/2025/20250715/kimphuong1001/135x160/75891752564030.jpg)

![Đề thi Olympic Cơ học toàn quốc môn Nguyên lý máy năm 2021: [có thể thêm kinh nghiệm/lời giải/đánh giá]](https://cdn.tailieu.vn/images/document/thumbnail/2025/20250423/echdada123/135x160/1081745414297.jpg)

![Bài tập tối ưu trong gia công cắt gọt [kèm lời giải chi tiết]](https://cdn.tailieu.vn/images/document/thumbnail/2025/20251129/dinhd8055/135x160/26351764558606.jpg)