2

Lời nói đầu

Tập tài liệu: “Thực hành CAD/CAM-CNC” đƣợcbiên soạn trên cơ sở các tài liệu

khoa học, giáo trình đang sử dụng trong các trƣờng đại học kỹ thuật. Đồng thời căn cứ

vào mục tiêu, nội dung, chƣơng trình đào tạo bậc đại học ngành cơ khí chế tạo đang

thực hiện ở Trƣờng đại học Sƣ phạm Kỹ thuật Nam Định.

Hiện nay, có rất nhiều phần mềm CAD/CAM trên thị trƣờng. Mối loại có ƣu

nhƣợc điểm riêng. Tuy nhiên, chúng đều có những đặc điểm chung là có thể thiết kế

CAD và sau đó thực hiện mô phỏng quá trình gia công. Phần mềm Master CAM là

một trong số những phần mềm CAD/CAM thông dụng. Do đó tập bài giảng này ứng

dụng phần mềm Master CAM để hƣớng dẫn các chức năng, thao tác trên phần mềm

CAD/CAM nói chung.

Mục đích chính của tài liệu này là cung cấp cho sinh viên những nội dung kiến

thức chính yếu nhất của môn học mang tính hệ thống, dễ hiểu, dễ nhớ, dễ nghiên cứu

và dễ sử dụng. Đồng thời cũng là tài liệu tham khảo tích cực mang tính thống nhất về

mặt cấu trúc, nội dung mà cán bộ giảng dạy cần trang bị cho sinh viên khi nghiên cứu

môn học này và rất có thể phần nào giúp cho các bạn đồng nghiệp làm tài liệu tham

khảo trong quá trình giảng dạy các môn học chuyên môn ngành cơ khí chế tạo máy.

Tác giả rất mong sự giúp đỡ đóng góp ý kiến của bạn đọc để tập tài liệu đƣợc hoàn

chỉnh hơn. Xin chân thành cám ơn!

3

Trong quá trình học thực hành CAD/CAM-CNC cần chuẩn bị phƣơng tiện và

trang thiết bị dạy học. Trang thiết bị dạy học đƣợc yêu cầu cho từng bài cụ thể. Tuy

nhiên, phƣơng tiện và trang thiết bị dạy học từ bài 1 đến bài 6 là nhƣ nhau. Do đó,

phần phƣơng tiện và trang thiết bị dạy học thống kê dƣới đây sẽ đƣợc dùng chung cho

các bài 1 đến bài 6.

Phương tiện và trang thiết bị dạy học

1. Phương tiện:

Giáo án, đề cƣơng, phấn bảng, máy chiếu, phần mềm, ...

2. Trang thiết bị:

TT

Tên và các thông số kỹ thuật của

thiết bị, dụng cụ; nguyên, nhiên vật

liệu tiêu hao

Đơn vị

SL

Ghi chú

Bổ sung

1

- Máy tính

Cái

01

Sử dụng tiếp

2

- Phần mềm MasterCAM X5

Lience

01

Sử dụng tiếp

4

BÀI 1: Giới thiệu phần mềm

Master CAM

Thời gian thực hiện: 6 tiết

Tên bài học trƣớc:

Thực hiện từ ngày........ đến ngày ..........

1. Mục tiêu bài học

Sau khi học xong bài này, HSSV có khả năng:

Về kiến thức:

Biết cách cài đặt phần mềm MasterCAM

Biết đƣợc chức năng chính của phần mềm

Về kỹ năng:

Thực hiện cài đặt chƣơng trình.

Biết đƣợc chức năng chính của phần mềm.

Về thái độ:

Nghiêm túc, tự giác, tiếp tục rèn luyện tác phong sản xuất công nghiệp.

2. Nội dung

2.1.Cài đặt phần mềm

a. Giới thiệu phần mềm

Mastercam là một phần mềm CAD/CAM tích hợp đƣợc sử dụng rộng rãi ở châu

Âu và trên thế giới, đồng thời nó cũng đƣợc sử dụng rất phổ biến ở Việt Nam.

Mastercam có khả năng thiết kế công nghệ để điều khiển cho máy phay CNC năm

trục, máy tiện CNC bốn trục, máy cắt dây CNC bốn trục, máy khoan CNC ba trục,

máy xoi CNC.

b. Trình tự cài đặt phần mềm

Bƣớc 1: Cho đĩa cài đặt MasterCAM vào ổ đĩa CD, chọn file Setup.

Bƣớc 2: Chọn Step 3(Install MasterCAM X.)

Bƣớc 3: Chon Next, và khai báo chuỗi số license.

Bƣớc 4: Khai báo User Name và Company Name.

Bƣớc 5: Cài đặt hệ thống đơn vị mặc định cho phần mềm.

Bƣớc 6: Xác nhận thƣ mục cài đặt cho MasterCAM.

Bƣớc 7: Chọn các modul ứng dụng

Bƣớc 8: Chọn Install.

Bƣớc 9: Cắm Khoá cứng (Hard lock), khởi động phần mềm.

c. Hướng dẫn thực hiện

5

Bước 1: Cho đĩa cài đặt

MasterCAM vào ổ đĩa CD,

chọn file Setup.

Cho đĩa cài đặt MasterCAM

vào ổ CD, chế độ Autorun tự

động kích hoạt tệp tin Setup để

thực hiện cài đặt.

Chọn Install MasterCAM theo

hình 1.1

Hình 1.1: Giao diện cài đặt

Bước 2: Chọn Step 3: Install

MasterCAM theo hình 2.2

Hình 1.2: Giao diện cài đặt bƣớc 2

Bước 3: Chon Next,

Chọn “Yes, I accept the terms

of the license agreement” theo

hình 1.3 để cho phép ứng dụng

cài đặt đƣợc khởi tạo

Hình 1.3: Khởi tạo cài đặt

Bước 4: Khai báo “User

Name” (tên sử dụng) và

“Company Name” (tên công ty

sử dụng) theo hình 1.4.

Hình 1.4: Khai báo tên và tên công ty sử dụng

6

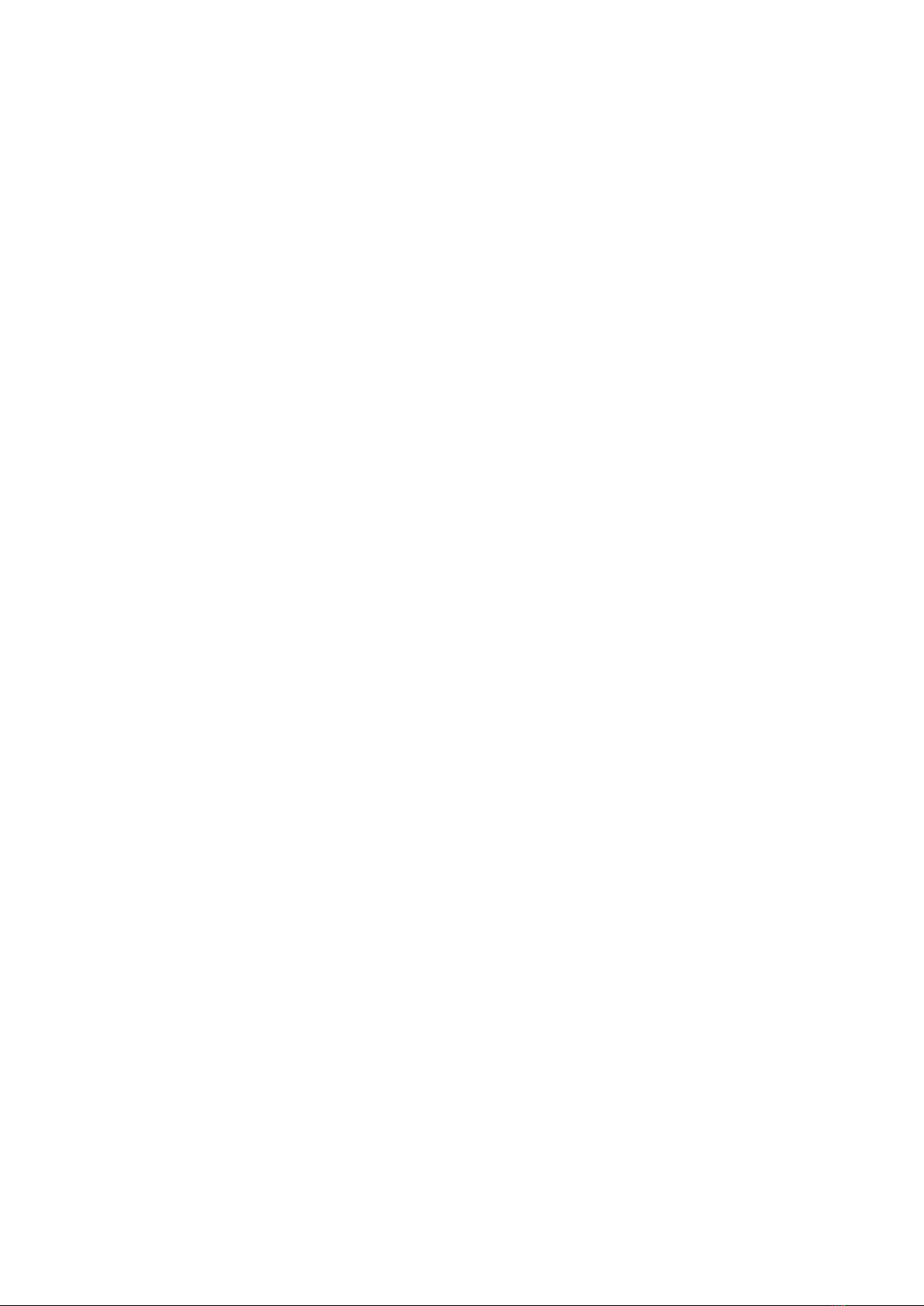

Bước 5: Cài đặt hệ thống đơn

vị mặc định cho phần mềm.

Ta nên chọn HASP và Metric.

Hình 1.5: Khai báo hệ đơn vị

Bước 6: Xác nhận thƣ mục cài

đặt cho MasterCAM.

Bước 7: Chọn các “modul”

(gói) ứng dụng theo hình 1.6

Hình 1.6: Chọn modul ứng dụng

Bước 8: Chọn “Install” (cài

đặt) phần mềm theo hình 1.7

Hình 1.7: Cài đặt phần mềm

Bước 9: Cắm “Hard

lock”(Khoá cứng), khởi động

phần mềm.

2.2. Giao diện phần mềm

a. Khởi động phần mềm

Có hai cách khởi động một chƣơng trình MasterCAM X trong môi trƣờng

Window .

Cách 1: Nếu bạn đã tạo một biểu tƣợng - shortcut trên màn hình,

“Double Click”(nháy đúp chuột) vào biểu tƣợng.

![Đề thi CAD/CAM CNC cơ bản học kì 2 năm 2019-2020 có đáp án [Mới nhất]](https://cdn.tailieu.vn/images/document/thumbnail/2025/20250401/lakim0906/135x160/9231743476784.jpg)