Ứng dụng điều khiển thích nghi để

nâng cao khả năng công nghệ của

máy công cụ điều khiển số

PGS. TS. Đào Văn Hiệp, Th.S. Trần

Văn Khiêm

Khoa Hàng không Vũ trụ - Học viện

KTQS, 100 Hoàng Quốc Việt, Hà

Nội

Email: hdaovan@gmail.com

TÓM TẮT:

Trải qua hơn nửa thế kỷ xuất hiện và

phát triển, máy công cụ điều khiển số

(máy CNC) đã khẳng định được vị trí chủ chốt của mình trong các hệ thống sản xuất hiện

đại (các hệ FMS, CIM).

Nhờ ứng dụng một cách tổng hợp các thành tựu khoa học, công nghệ tiên tiến trong thiết

kế và chế tạo cơ khí, tự động hoá, điện tử, công nghệ thông tin, kỹ thuật điều khiển CNC

đã phát triển vượt bậc. Tuy nhiên, về nguyên tắc, CNC vẫn không thể tránh khỏi nhược

điểm cố hữu của một bộ điều khiển cứng, theo chương trình, và hiệu quả sử dụng máy

CNC không thể vượt qua được những giới hạn của công nghệ truyền thống.

Ứng dụng điều khiển thích nghi (ĐKTN) là giải pháp tích cực, dựa trên sự giám sát trực

tuyến các thông số đầu ra của quá trình công nghệ và hiệu chỉnh các thông số đầu vào

theo thời gian thực. Các nghiên cứu gần đây trên thế giới và trong nước chứng tỏ rằng

máy CNC có ĐKTN mang lại hiệu quả kinh tế, kỹ thuật rất cao.

Bài báo trình bày cơ sở khoa học và thực tiễn của việc ứng dụng kỹ thuật ĐKTN máy

CNC, trong đó có các kết quả nghiên

cứu tại Khoa Hàng không Vũ trụ, Học

viện KTQS.

1. Xuất xứ của vấn đề nghiên cứu

1.1. Sự cần thiết phải ĐKTN máy

CNC

• Nhìn nhận vấn đề theo quan điểm

công nghệ

Trong quá trình gia công, lưỡi của

dụng cụ cắt tác động lên lớp vật liệu trên bề mặt của phôi, bứt một phần vật liệu khỏi bề

mặt phôi (quá trình tạo phôi). Lực tác dụng giữa dao và phôi được gọi là "lực cắt". Lý

thuyết cắt gọt truyền thống có 2 đặc điểm:

- Tính toán lực cắt, công suất cắt và chế độ công nghệ chủ yếu dựa vào lý thuyết đàn hồi

và lý thuyết biến dạng dẻo.

- Coi quá trình cắt là quá trình tĩnh. Quan niệm đó dẫn đến sự sử dụng một giá trị tĩnh,

trung bình của lực cắt trong tính toán chế độ công nghệ. Nhưng trong quá trình cắt thực tế

xảy ra đồng thời các tương tác cơ, lý, hoá giữa dụng cụ cắt, môi trường và phôi. Các yếu

tố này ảnh hưởng qua lại lẫn nhau, với các quy luật chưa tường minh. Trong quá trình cắt

gọt luôn xảy ra những biến động không thể nào lường trước được: sự biến động của cơ

tính vật liệu gia công; sự biến động của hình học chi tiết gia công (hình 1); sự biến động

về khả năng cắt của dụng cụ; sự biến động về độ cứng vững của HTCN; sự biến động do

các yếu tố bên ngoài;...

• Nhìn nhận vấn đề theo quan điểm điều khiển

Để đạt được kết quả gia công mong muốn, quá trình công nghệ cần phải được điều khiển.

Có thể nói lịch sử phát triển của khoa học công nghệ chế tạo máy gắn liền với lịch sử

phát triển của kỹ thuật điều khiển quá trình gia công và điều khiển máy công cụ.

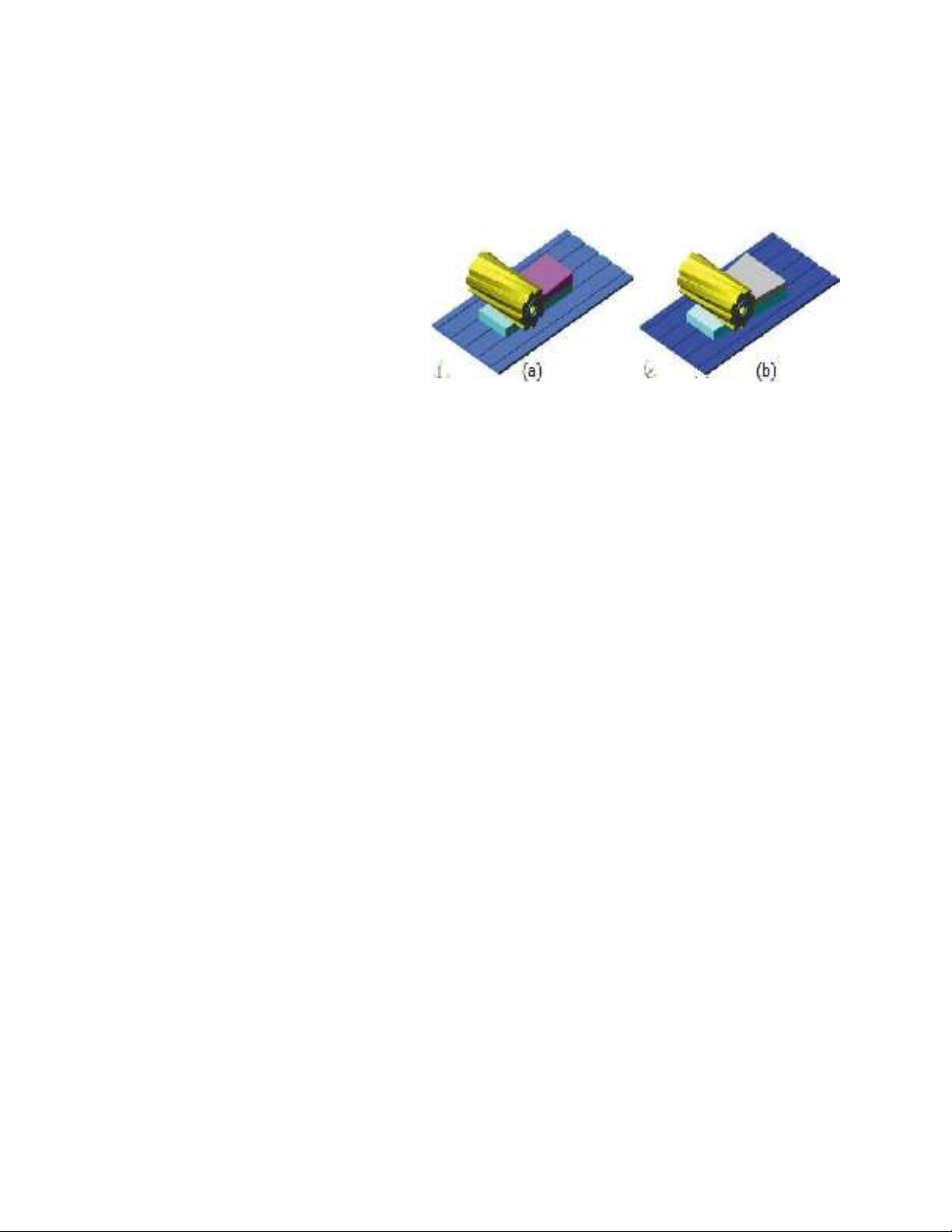

Hình 1: Sự biến động của hình học phôi

Hình 2: Điều khiển quá trình theo công nghệ truyền thống

Hình 3 : Điều khiển quá trình với máy tự động

- Máy công cụ truyền thống được điều khiển bằng tay (hình 2). Thông số đầu vào của hệ

thống là chế độ công nghệ (tốc độ cắt S và lượng chạy dao F), các thông số đầu ra Y thể

hiện phản ứng của hệ thống: kích thước, độ nhám bề mặt, lực cắt, nhiệt độ vùng cắt, rung

động, mòn dao,... Chức năng điều khiển hoàn toàn do con người (công nhân) thực hiện.

Với cấu trúc này của hệ thống, quá trình công nghệ nằm trong vòng điều khiển nên mặc

dù không đạt được độ chính xác và độ nhạy cần thiết (do con người thực hiện), hệ thống

có khả năng thích ứng với biến động của qúa trình. Do các đặc điểm nói trên mà máy

công cụ thông thường được gọi là hệ thống ĐKTN bằng tay (Manual Adaptive

Control).

Trên máy tự động (hình 3), việc tính toán các chế độ công nghệ vẫn do con người thực

hiện trước và đưa vào chương trình. Bộ điều khiển thay con người đưa các thông số công

nghệ (S, F) vào máy và điều khiển máy hoạt động theo các giá trị đã ấn định. CNC là

dạng điển hình của hệ thống điều khiển theo chương trình.

Mục tiêu điều khiển tự động trên các máy công cụ hiện nay, kể cả máy CNC là đảm bảo

các cơ cấu công tác hoạt động theo đúng trình tự và các chế độ công nghệ (S, F) ghi trong

chương trình chứ không phải là các thông số ra (Y) của quá trình. Quá trình công nghệ

nằm ngoài vòng giám sát của bộ điều khiển nên nó không thể nhận biết và không thể

phản ứng trước các biến động xảy ra trong quá trình công nghệ và những biến động của

thông số ra Y. Bộ điều khiển này còn được gọi là bộ điều khiển tĩnh (Fixed Controller).

Muốn tự động kiểm soát kết quả gia công, bộ điều khiển phải có khả năng nhận biết

những thay đổi của các thông số ra Y hoặc các thông số môi trường đặc trưng, có khả

năng bù trừ hoặc hạn chế biến động của chúng, nhằm duy trì sự làm việc bình thường

hoặc đảm bảo hiệu quả cao nhất cho quá trình.Hệ thống điều khiển như vậy được gọi là

hệ ĐKTN.

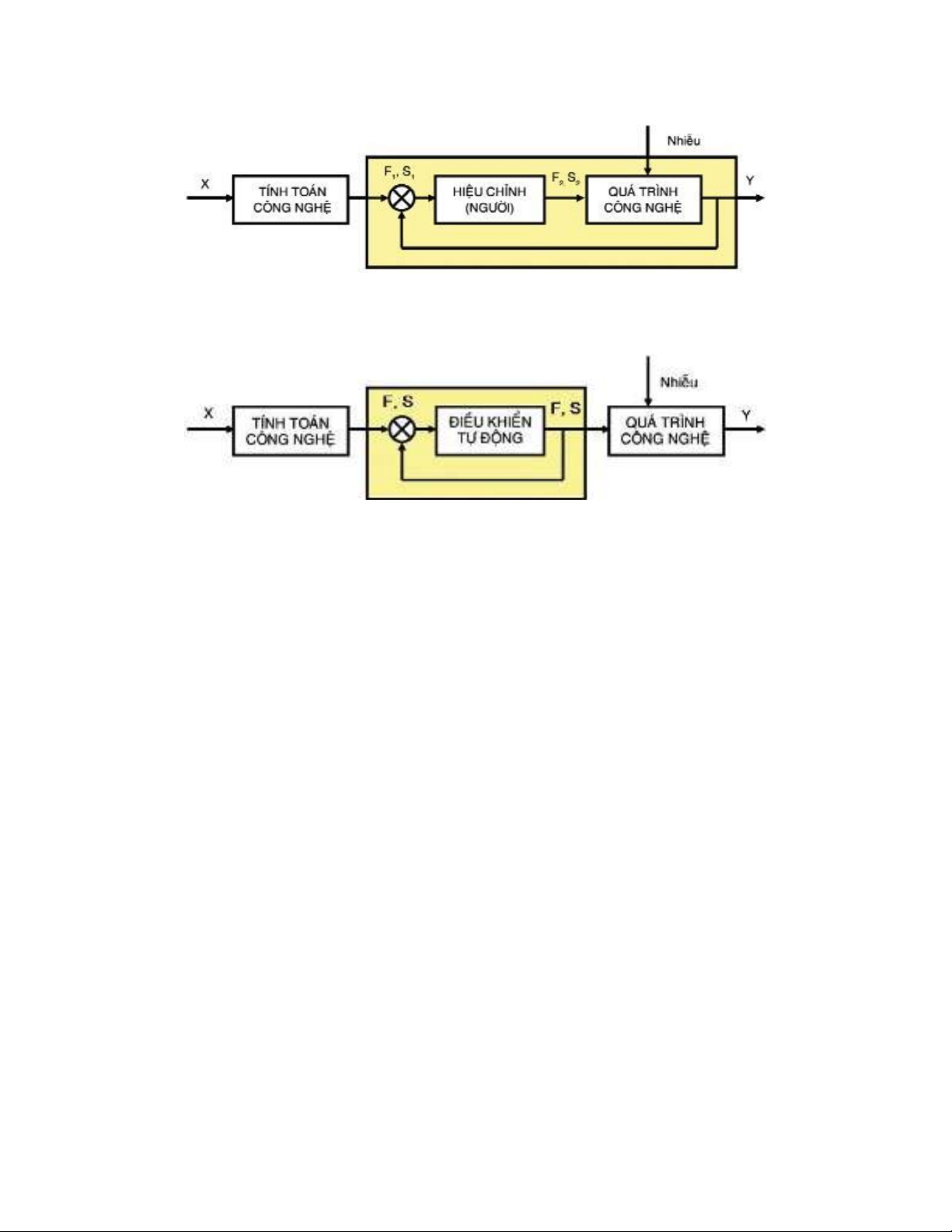

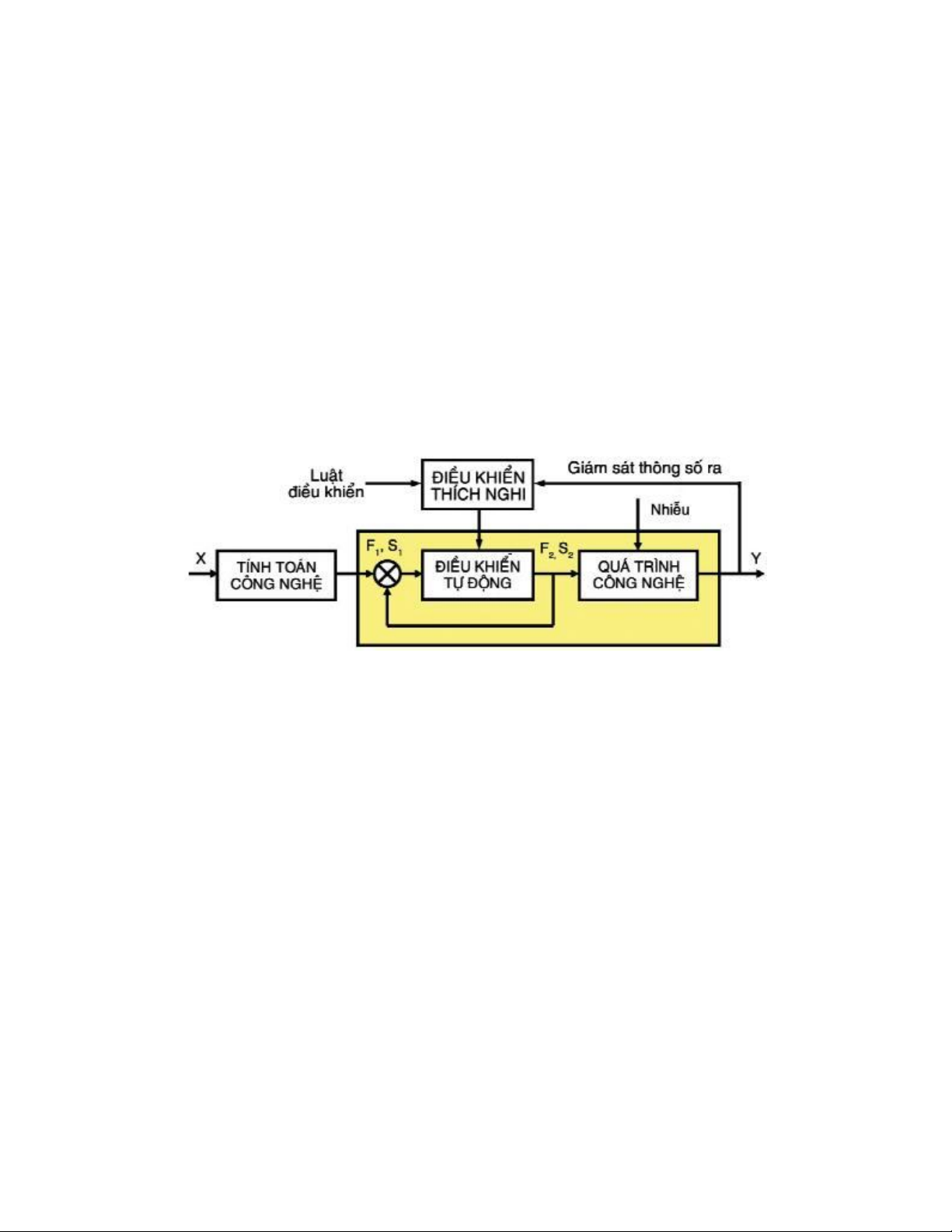

Hình 4: Sơ đồ ĐKTN quá trình công nghệ

Sơ đồ ĐKTN máy công cụ như hình 4. Trong hệ thống này, con người chỉ phải tính sơ bộ

chế độ gia công. Bộ CNC vẫn giữ chức năng nhận và duy trì thông số công nghệ đã định.

Bộ ĐKTN giám sát thông số ra hoặc thông số môi trường, ra quyết định điều khiển và

lệnh cho bộ CNC thực hiện các hiệu chỉnh cần thiết.

Việc giám sát và hiệu chỉnh chế độ công nghệ được thực hiện trong thời gian thực, khiến

máy công cụ làm việc với chế độ gia công S2, F2 khác với chế độ gia công tính toán S1,

F1, đảm bảo giá trị hợp lý nhất của thông số ra.

Về cấu trúc, sơ đồ ĐKTN tương tự như sơ đồ điều khiển bằng tay, nhưng ĐKTN do máy

móc thực hiện nên đảm bảo được độ chính xác và độ nhạy cao. Khác về bản chất so với

CNC thông thường, ĐKTN mang tính tích cực, động và thông minh.

• Giải pháp ĐKTN máy công cụ

Những biến động trong quá trình công nghệ có ảnh hưởng xấu đến chất lượng gia công

và tính an toàn của hệ thống. Vấn đề này từ lâu đã trở thành một trong những vấn đề

trọng tâm của công nghệ cắt gọt kim loại, được nhiều thế hệ các nhà công nghệ tìm cách

khắc phục. Vấn đề là giải pháp.

Giải pháp truyền thống theo nguyên tắc phòng ngừa: mọi tính toán, thiết kế đều nhằm

thỏa mãn các điều kiện khó khăn, nặng nề nhất. Trên thực tế, các điều kiện đó chỉ là giả

định hoặc xảy ra trong khoảnh khắc. Trong phần lớn thời gian, máy làm việc dưới khả

năng thiết kế, với năng suất thấp, chi phí cao. Máy CNC không nằm ngoài tình trạng đó.

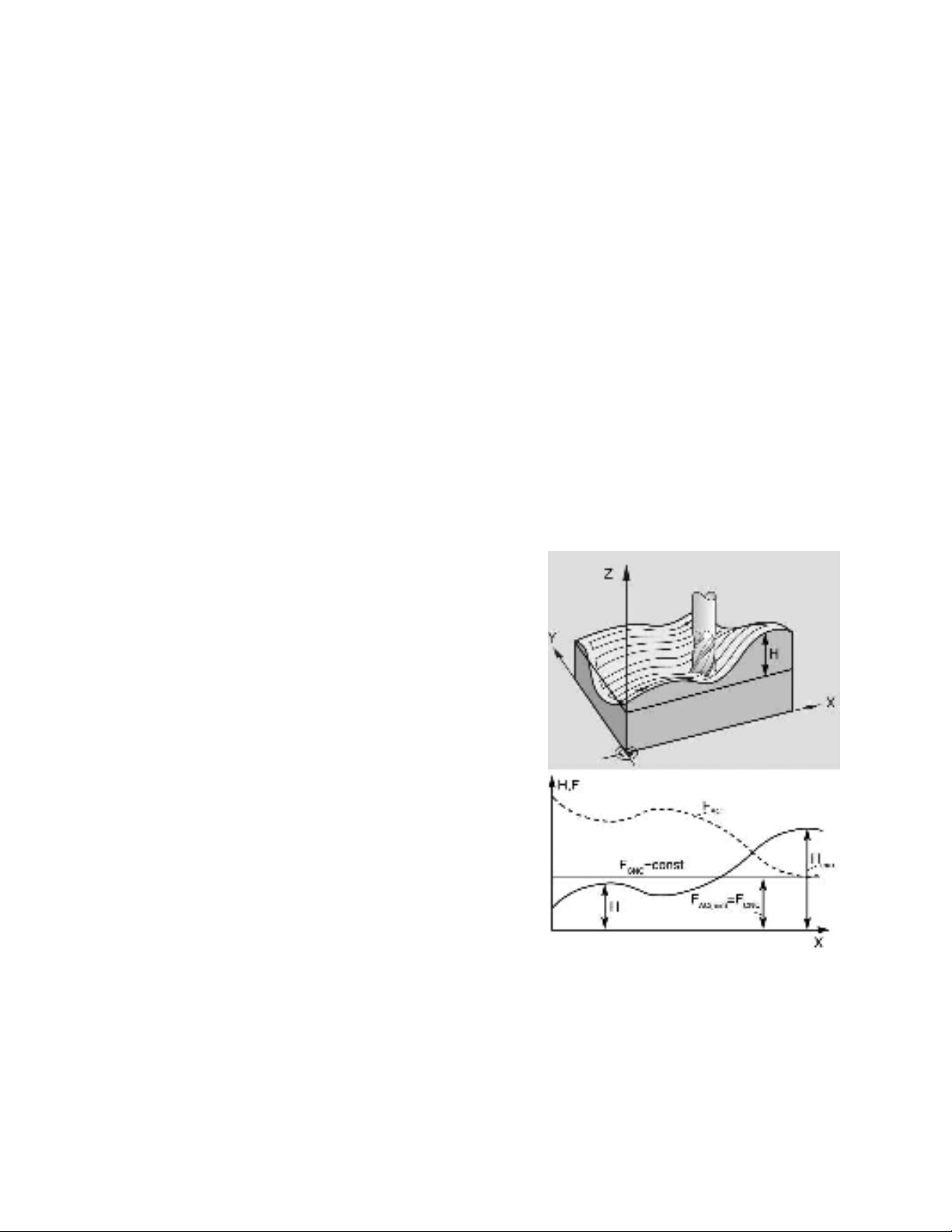

Ví dụ, khi gia công với chiều sâu cắt thay đổi (hình 5), lượng chạy dao FCNC được xác

định sao cho khi cắt với chiều sâu cắt lớn nhất (Hmax) mà dao không bị mẻ. Trong phần

lớn thời gian gia công, tuy chiều sâu cắt thực (H) nhỏ hơn Hmax rất nhiều nhưng hệ điều

khiển vẫn duy trì giá trị FCNC không đổi.

Giải pháp mới - ĐKTN, ngược lại dựa trên nguyên

tắc giám sát và xử lý tình huống theo thực tế. Ví dụ,

nếu bằng cách nào đó, bộ điều khiển giám sát được

chiều sâu cắt thực và hiệu chỉnh lượng chạy dao

theo quan hệ FAC=f(H) thì hiệu quả gia công cao

hơn rất nhiều.

Như vậy, khác với công nghệ CNC truyền thống

(thiết lập chế độ công nghệ trước khi gia công (Off-

line), theo nguyên tắc phòng ngừa, bị động), AC là

giải pháp tích cực, thông minh và hiệu chỉnh chế độ

công nghệ ngay trong khi gia công (On-line).

Các hệ AC cho máy công cụ được phân làm 3 loại:

hệ bù hình học thích nghi (Geometric Adaptive

Compensation - GAC), hệ ĐKTN tối ưu (Adaptive

Control Optimization - ACO), hệ ĐKTN theo trạng thái giới hạn (Adaptive Control with

Constraints - ACC). Hiện nay ACC là hướng khả thi nhất cho AC máy công cụ.

Hình 5: Chế độ cắt trên máy CNC

![Đề cương đề tài nghiên cứu khoa học [chuẩn nhất/mới nhất]](https://cdn.tailieu.vn/images/document/thumbnail/2025/20251117/duong297/135x160/26111763433948.jpg)