Nghiên cứu hệ thống điện điều khiển

cơ cấu nâng hạ giàn khoan tự nâng

90m nước

1. MỞ ĐẦU

Giàn khoan tự nâng ngoài khơi được vận hành nâng hạ bởi chuyển động quay của các

cụm động cơ điện thông qua hộp giảm tốc đến hệ thống bánh răng - thanh răng. Mỗi chân

giàn được nâng hạ bởi 5 cụm cơ cấu nâng hạ, bố trí tại 4 góc của 1 chân giàn. Số lượng

động cơ dùng để nâng hạ cho 3 chân giàn khoan là 60 động cơ với 20 động cơ cho mỗi

chân giàn.

Các động cơ đều là động cơ điện xoay chiều không đồng bộ roto lồng sóc (Điện áp

600VAC, công suất 62,5KVA). Toàn bộ hệ thống điện trên giàn khoan được cấp nguồn

từ 4 máy phát Diesel chính (Công suất 2150KVA, điện áp đầu ra 600VAC, 60Hz, tốc độ

1200 rpm, Cosφ=0,8) và máy phát điện dự phòng với công suất 1000KVA, 480VAC,

60Hz, 1200rpm, Cosφ=0,8 cho các thiết bị phụ trợ khác trên giàn khoan.

Việc điều khiển nâng hạ giàn khoan đòi hỏi những thao tác phức tạp, chính xác như điều

khiển cân bằng giàn khoan trong các quá trình gia tải và tải trọng tĩnh… Các thiết bị giám

sát đo độ lệch của từng chân trong quá trình nâng hạ và trong trạng thái làm việc để từ đó

đưa ra các thuật toán điều khiển phù hợp tránh việc giàn khoan bị lệch gây ra sự cố. Điều

khiển nâng hạ giàn khoan được thực hiện bởi hệ thống điều khiển tại chỗ và điều khiển,

giám sát tại bàn điều khiển trung tâm dựa trên nền tảng PLC có khả năng dự phòng. Nội

dung bài báo sẽ bao gồm những phần trình bày như dưới đây:

* Cấu trúc hệ thống điều khiển của cơ cấu nâng hạ giàn khoan

* Hệ thống điều khiển tại chỗ

* Hệ thống điều khiển và giám sát từ trung tâm

* Kết luận

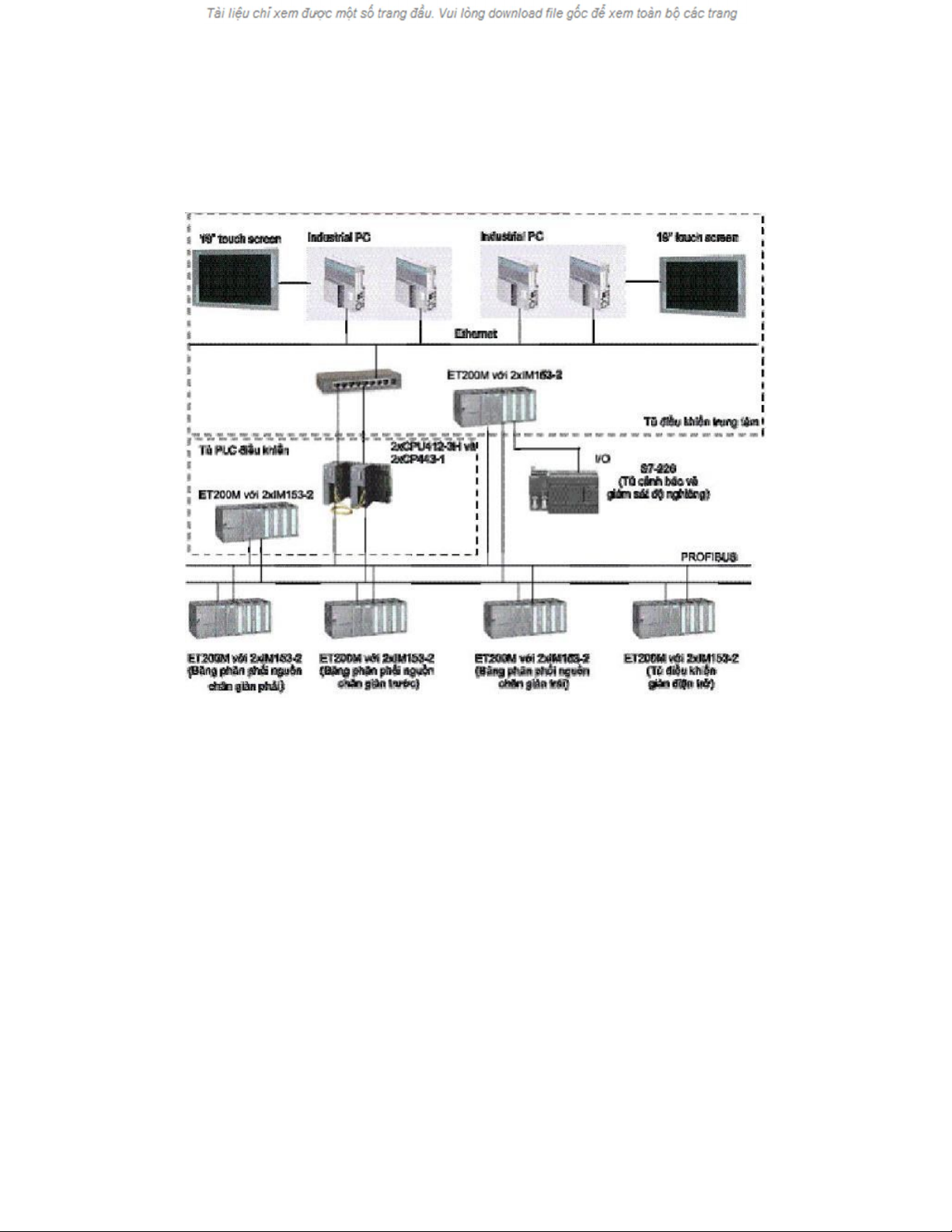

Hình 1. Cấu trúc điều khiển toàn bộ cơ cấu nâng hạ

2. CẤU TRÚC HỆ THỐNG ĐIỀU KHIỂN CỦA CƠ CẤU NÂNG HẠ GIÀN

KHOAN

Hình 1 trên đây là cấu trúc điều khiển của toàn bộ cơ cấu nâng hạ. Hệ thống điều khiển

dựa trên hệ điều khiển phân tán với Tủ PLC điều khiển chứa PLC chính. PLC chính là hệ

gồm PLC S7-400-H có khả năng dự phòng nóng (Redundant). Hệ PLC dự phòng nóng

này bao gồm:

* 2 CPU 412-3H cùng với 2 bộ nguồn PS407 R-10A và 4 bộ Sync Module 10m nằm trên

Rack UR2-H

* 2 cáp quang để kết nối 2 module đồng bộ cho mục đích dự phòng giữa hai CPU

* 2 module CP443-1 để giao tiếp với mạng Ethernet cấp trên

Thiết bị PLC có khả năng dự phòng giao tiếp với các I/O module phân tán đặt tại các tủ

điện từ xa gần thiết bị chấp hành của cơ cấu:

* ET200M với 2 x IM153-2 và các module DI, DO, module chức năng đặt tại các Bảng

phân phối nguồn chân giàn để thu thập tín hiệu quá dòng các cụm động cơ nâng hạ và các

tín hiệu encoder của mỗi chân động cơ để gửi về PLC trung tâm cho hiển thị tại màn hình

hiển thị tại bàn điều khiển trung tâm

* ET200M với 2 x IM153-2 đặt tại Tủ điều khiển giàn điện trở để điều khiển, thu thập tín

hiệu DI, DO và các tín hiệu tương tự cần thiết.

* ET200M với 2 x IM153-2 đặt tại tủ PLC điều khiển để điều khiển cho tủ đóng cắt cấp

nguồn cho các cụm động cơ nâng hạ.

* ET200M với 2 x IM153-2 và các module I/O SM321 32 ngõ vào, SM322 32 ngõ ra, đặt

tại Tủ điều khiển trung tâm để thu thập tín hiệu điều khiển tại tủ và nhận tín hiệu cảnh

báo về độ nghiêng từ Tủ cảnh báo và giám sát độ nghiêng.

Do điều kiện làm việc ngoài khơi và phải đảm bảo độ an toàn, tin cậy cao, hạn chế tối đa

các lỗi về phần cứng có thể xảy ra trên hệ thống dẫn đến dừng hệ thống nên hệ thống điều

khiển cho cơ cấu nâng hạ trên giàn yêu cầu phải hoạt động ở chế độ dự phòng nóng cho

PLC và PC server.

Trong hệ thống dự phòng ở cấp độ server, khi chưa có lỗi xảy ra, hai server hoạt động

song song, cùng tham gia vào quá trình điều khiển và giám sát toàn bộ quá trình hoạt

động của hệ thống. Mỗi server có những kết nối xử lý và những lưu trữ dữ liệu riêng của

chính nó. Dữ liệu điều khiển, xử lý và những thông báo được trao đổi giữa các PLC và

RTU với cả hai server.

Hai server giám sát lẫn nhau trong quá trình chạy để cho phép nhanh chóng phát hiện ra

server nào có lỗi xảy ra, chức năng nhận biết này được thực hiện bởi một thông báo xử lý

điều khiển. Những thông báo vận hành liên tục được đồng bộ trực tiếp trong quá trình

chạy. Cả hai server có quyền ngang nhau và làm việc độc lập với nhau. Chúng đều có giá

![Động cơ điện không đồng bộ 3 pha roto lồng sốc: Đặc tính kỹ thuật [chuẩn nhất]](https://cdn.tailieu.vn/images/document/thumbnail/2017/20170305/nvtamanhs11/135x160/3841488728348.jpg)

![Tổng quan về máy phát điện xoay chiều [mới nhất]](https://cdn.tailieu.vn/images/document/thumbnail/2013/20131213/lethanhvinh1992/135x160/1161386937357.jpg)

![Động cơ điện xoay chiều đồng bộ 3 pha - Chương 9: [Nội dung chi tiết/Hướng dẫn/Tìm hiểu]](https://cdn.tailieu.vn/images/document/thumbnail/2013/20131023/080893/135x160/2791382466320.jpg)

![Động cơ điện xoay chiều 3 pha: Tìm hiểu chung [A-Z]](https://cdn.tailieu.vn/images/document/thumbnail/2013/20130728/sunshine_10/135x160/2781374952561.jpg)

![Đề cương đề tài nghiên cứu khoa học [chuẩn nhất/mới nhất]](https://cdn.tailieu.vn/images/document/thumbnail/2025/20251117/duong297/135x160/26111763433948.jpg)