Trang 1

Bài giảng Quản trị sản xuất Chương 8

ThS. Nguyễn Thị Bình Minh

Chương 8

HOẠCH ĐỊNH NHU

CẦU VẬT TƯ

Marterial Requirement Planing - MRP

1

Nội dung chính

• 8.1. Khái niệm hệ thống MRP

• 8.2. Mục tiêu của hệ thống MRP

• 8.3. Cấu trúc của hệ thống MRP

• 8.4. Những thông tin cần nắm vững khi áp dụng MRP

• 8.5. Trình tự hoạch định nhu cầu

• 8.6. Định cỡ lô trong hệ thống MRP

2

8.1. Khái niệm hệ thống MRP

• Trong quá trình sx, nhà quản trị luôn phải tìm

câu trả lời cho 3 câu hỏi cơ bản:

– Cần cái gì (để sản xuất)? What

– Số lượng bao nhiêu? How many

– Khi nào thì cần? When

• MRP được thiết kế để trả lời đồng bộ cả 3 câu

hỏi này.

•MRP - là hệ thống hoạt động dựa trên

chương trình máy tính để hoạch định và

quản lý nhu cầu NVL phục vụ sx của DN.

3

8.2. Mục tiêu của hệ thống MRP

•Tối ưu hóa nguồn nguyên vật liệu dự trữ: kịp

thời, đúng, đủ, mức dự trữ tối thiểu.

•Tối ưu hóa thời gian cung ứng nguyên vật liệu

cũng như qui trình sx.

•Quản trị hiệu quả hoạt động của các bộ phận

trong hệ thống sx (phối hợp chặt chẽ, thống

nhất).

•Nâng cao hiệu quả sxkd của DN.

4

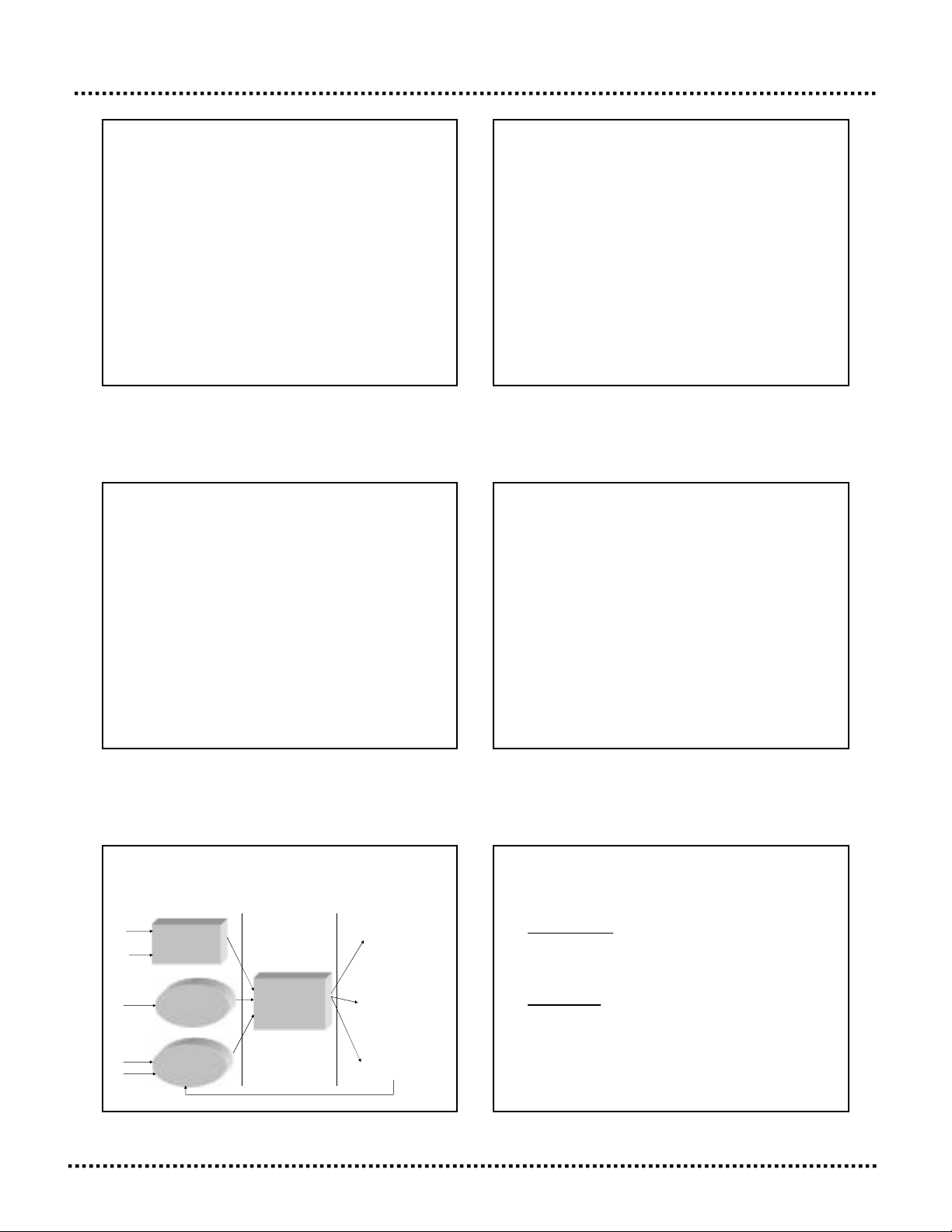

8.3. Cấu trúc của hệ thống MRP

Biểu (lịch trình)

Kiểm soát

quá trình

Dữ liệu đầu vào Số liệu đầu vàoXử lý dữ liệu

File danh mục

Nguyên vật liệu

File tính toán

Nguyên vật liệu

Dự trữ

Chương trình

Máy tính - MRP

Lịch trình đặt hàng

Hay sản xuất

Đánh giá, kết luận

về chất lượng thực

Hiện kế hoạch

Thông tin về quản

Trị dự trữ

Đơn hàng

Dự báo

Thay đổi

Nhập

Xuất

5

8.4. Những thông tin cần nắm vững

khi áp dụng MRP

• Lịch trình sx:

– Số lượng sản phẩm

– Thời điểm giao hàng

• Cơ cấu sp:

– Hàng gốc – là hàng được tạo bởi hai hay

nhiều bộ phận hợp thành

– Hàng phát sinh – là hàng tạo nên hàng gốc

Cấp hàng hóa

6

Trang 2

Bài giảng Quản trị sản xuất Chương 8

ThS. Nguyễn Thị Bình Minh

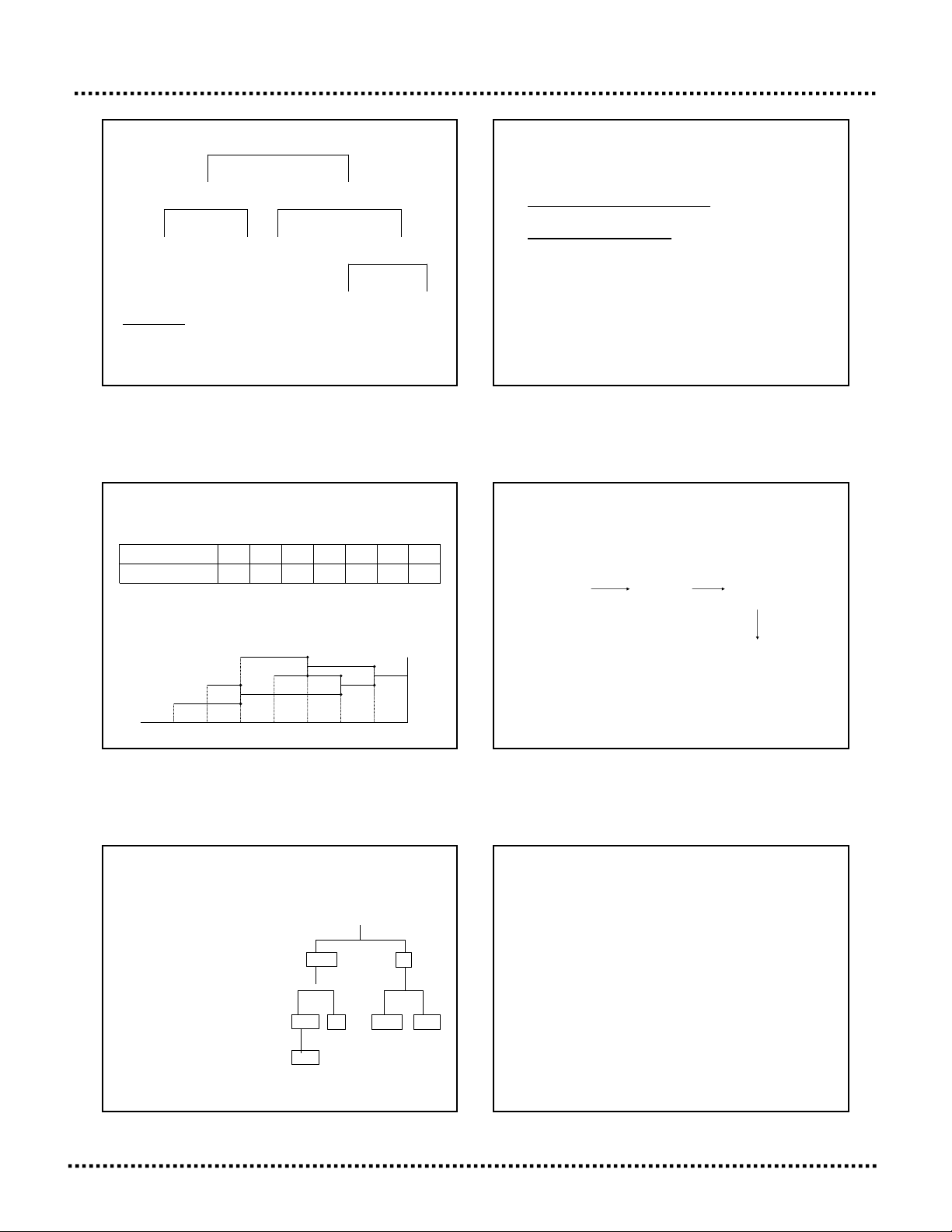

A

B (2) C (3)

D (2) E (3) E (1) F (2)

D (1) G (2)

Cấp hàng hóa

•A Cấp 0

•B, C Cấp 1

•D, E, FCấp 2

•G Cấp 3

7

8.4. Những thông tin cần nắm vững

khi áp dụng MRP

• Danh mục nguyên vật liệu

• Lượng hàng tồn kho:

Nhu cầu ròng = Nhu cầu – Tồn kho

• Những đơn đặt hàng chưa thực hiện

• Các loại hóa đơn

• Thời gian sx các bộ phận của sp

8

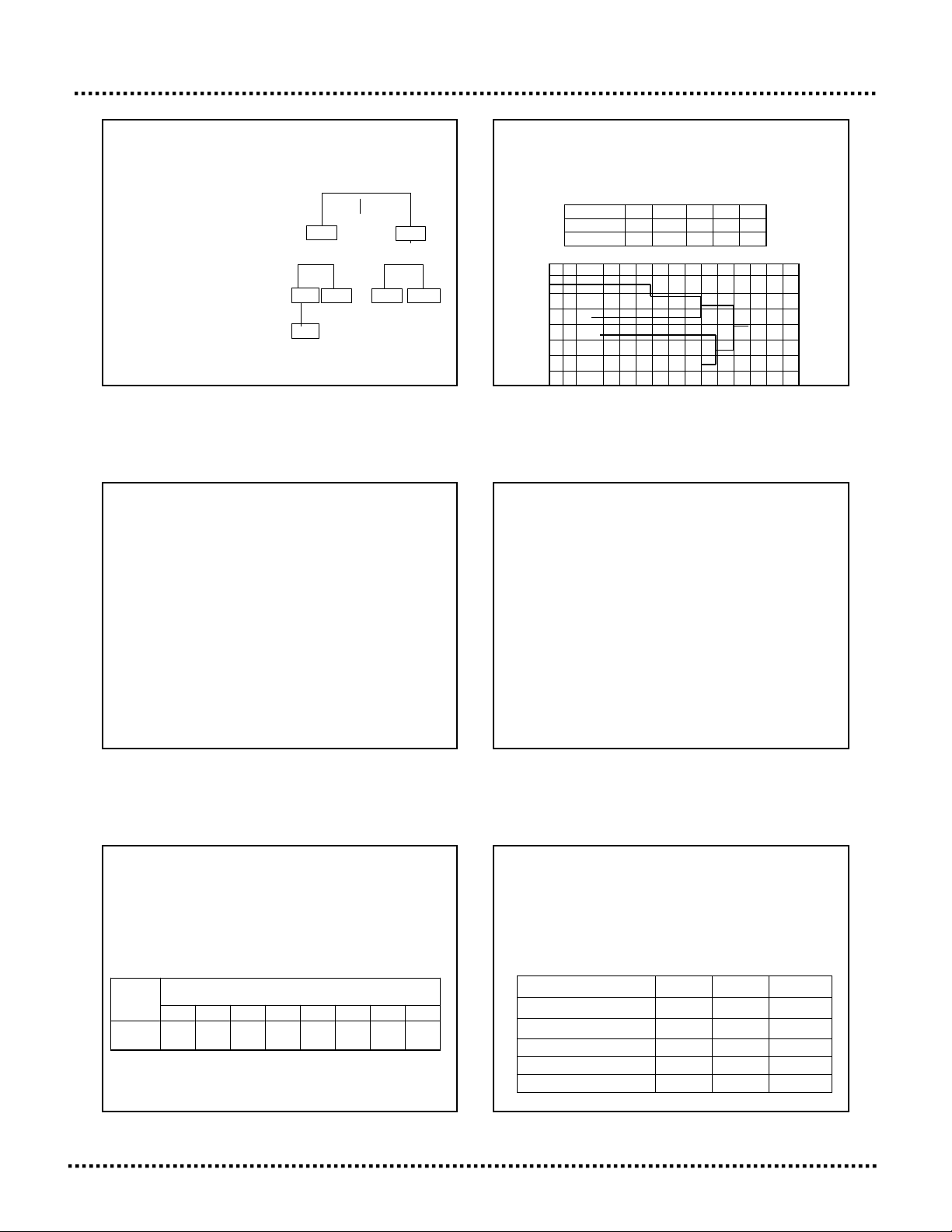

Ví dụ minh họa 1

Nhoùm haøng A B C D E F G

Thôøi gian SX (maãu) 1 2 1 1 2 3 2

Giả sử thời điểm giao hàng sản phẩm A là tuần thứ 8, căn cứ

vào thời gian sản xuất các bộ phận có thể xác định thời điểm

cung ứng từng bộ phận (từng nhóm hàng) như sau:

1 3 4 65 7 82

B

G

DA

C

E

F

E

D

9

8.5. Trình tự hoạch định nhu cầu

Phân tích kết

Cấu sản phẩm Tính nhu cầu Xác định thời

Gian đặt hàng

Lập biểu kế hoạch

10

8.5.1. Phân tích kết cấu của sp

• Để phân tích kết cầu của

sản phẩm người ta dùng

sơ đồ kết cấu hình cây.

• Mỗi bộ phận (chi tiết, linh

kiện) cấu thành nên sản

phẩm được biểu diễn

tương ứng với một cấp

bậc.

•Ví dụ: sp (X) được cấu

thành từ 2 bộ phận: B(2)

và C. Bộ phận B được

cấu thành bới D (3đơn vị)

&E; D -bởi E (4 đơn vị); C

– bởi E (2 đơn vị) và F (2

đơn vị).

X

B (2) C

D(3) E E (2) F(2)

E(4)

Cấp

0

1

2

3

11

8.5.2. Tính nhu cầu

• Nhu cầu đối với NVL được chia làm 2 loại chính:

– Tổng nhu cầu

– Nhu cầu thực.

• Tổng nhu cầu là số nhu cầu chung đối với một

loại NVL cần có để tạo nên sp không tính mức

dự trữ hiện có.

– Nhu cầu ở cấp 0 bằng chính số lượng đặt hàng hoặc

dự báo.

– Nhu cầu ở cấp thấp hơn bằng chính số lượng đặt

hàng theo kế hoạch của các bộ phận trước đó nhân hệ

số nhân.

12

Trang 3

Bài giảng Quản trị sản xuất Chương 8

ThS. Nguyễn Thị Bình Minh

Ví dụ minh họa 2

• Hãy tính tổng nhu cầu

các linh kiện B,C,D,E,F

cần thiết để sx 1X?

• B: 2*1=2

• D: 3*2=6

• E: 1*2=2

• E: 4 * 3 *2=24

• C: 1*1=1

• E: 2*1=2

• F: 2*1=2

• Tổng nhu cầu = 2 + 6 + 2

+ 24 + 1 + 2 +2 +2 = 39

X

B(2) C (1)

D(3) E(1) E (2) F (2)

E(4)

Cấp

0

1

2

3

13

8.5.3. Xác định thời gian đặt hàng

• Dựa trên sơ đồ cấu trúc sản phẩm, thiết lập biểu đồ thời

gian đặt hàng (hoặc mua) linh kiện cần thiết.

• Cần biết trước thời gian sản xuất các linh kiện.

Linh kiện B C D E F

Số lượng 2 1 6 28 2

Thời gian 2 1 3 7 1

16151413121110987654321

Sản xuất E Lăp ráp D (2)

Sản xuất E

Lăp ráp B (2)

Sản xuất F (2)

Sản xuất E (2)

Lắp ráp C

Lắp ráp X

14

Tính nhu cầu thực

• Nhu cầu thực = Tổng NC – Dự trữ hiện có + Dự

trữ an toàn.

• Dự trữ hiện có – là mức dự trữ đang có ở thời

điểm bắt đầu của từng thời kỳ.

• Căn cứ vào NC thực sẽ lên kế hoạch đặt hàng

theo kế hoạch.

15

8.5.4.Lập biểu kế hoạch

• Sau khi đã thực hiện các bước trên, kết quả tính

toán sẽ được tổng hợp thành Biểu Kế hoạch.

16

Ví dụ minh họa 3

• Juno lighting làm loại bóng đèn đặc biệt rất được ưa

chuộng cho các căn nhà mới. Juno kỳ vọng rằng nhu

cầu cho 2 loại bóng đèn phổ biến sẽ như sau trong vòng

8 tuần tới:

Bóng đèn Tuần

1 2 3 4 5 6 7 8

VH1-234

VH2-100

34

104

37

134

41

144

45

155

48

134

48

140

48

141

48

145

17

Ví dụ minh họa 3

• Một linh kiện quan trọng cho cả 2 loại bóng đèn là chuôi

cắm để vặn bóng đèn vào vị trí cố định. Mỗi bóng đèn có

1 chuôi như vậy, Với những thông tin sau, hãy lên kế

hoạch sx bóng đèn và mua các chuôi cắm

VH1-234 VH2-100 Chuôi đèn

Đang có 85 358 425

Quy mô lô sản xuất (SP) 200 400

Số lượng mua 500

Thời gian chờ xử lý 1 tuần 1 tuần 3 tuần

Tồn kho an toàn 0 đơn vị 0 đơn vị 20 đơn vị

18

Trang 4

Bài giảng Quản trị sản xuất Chương 8

ThS. Nguyễn Thị Bình Minh

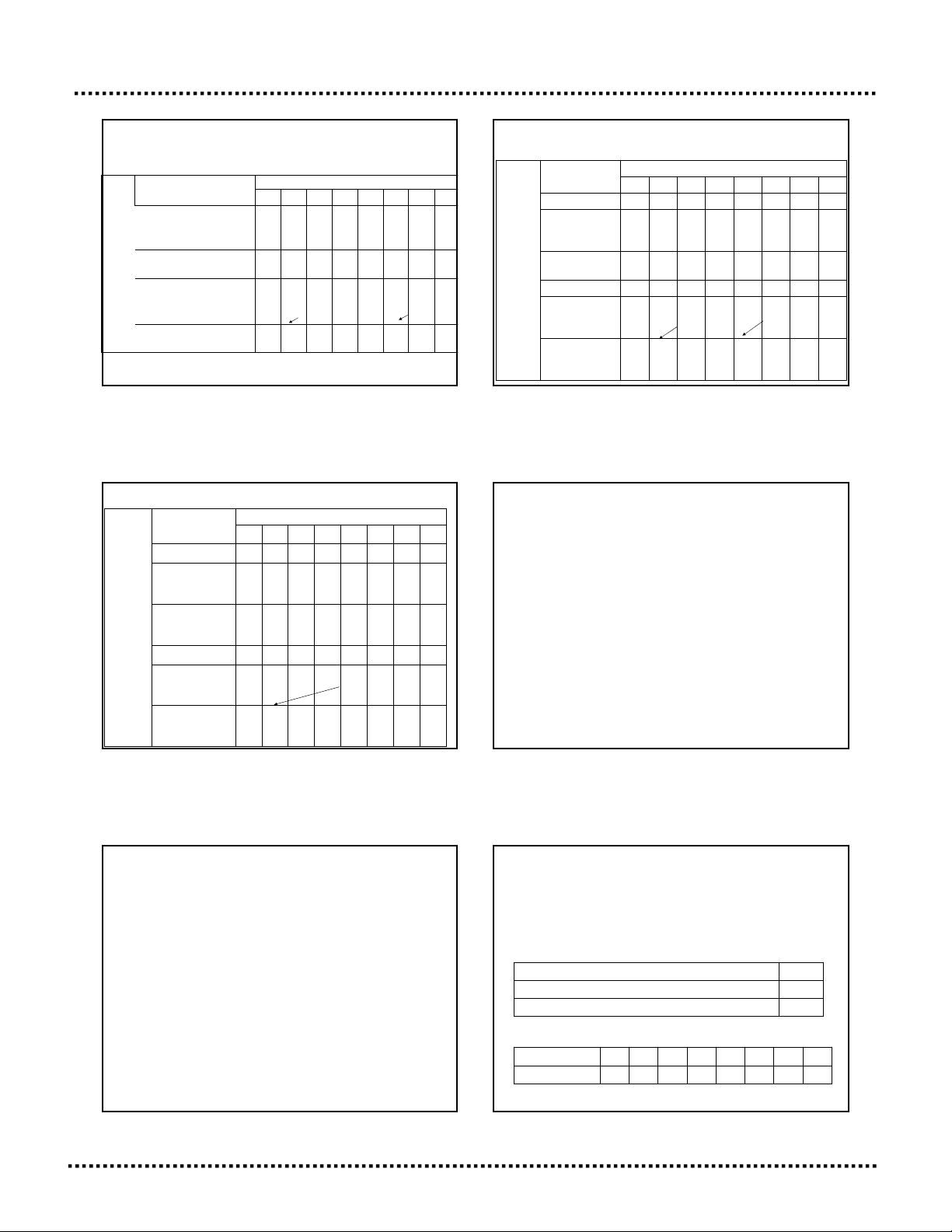

Giải

Sản

phẩm

VH1-

234

(Thời

gian

chờ

xử lý

= 1

tuần)

Chỉ tiêu

Tuần

1 2 3 4 5 6 7 8

Tổng nhu cầu 34 37 41 45 48 48 48 48

Lượng tiếp nhận theo

lịch trình

Dự trữ hiện có theo kế

hoạch 51 14 173 128 80 32 184 136

Nhu cầu thực 27 16

Tiếp nhận đơn hàng

theo kế hoạch 200 200

Phát hành đơn hàng

theo kế hoạch 200 200

19

Giải

400400

Phát hành đơn

hàng theo kế

hoạch

400400

Tiếp nhận đơn

hàng theo kế

hoạch

5324Nhu cầu thực

6120634787221376120254

Dự trữ hiện có

theo kế hoạch

Lượng tiếp

nhận theo lịch

trình

145141140134155144134104

Tổng nhu cầu

87654321

Tuần

Chỉ tiêu

Sản

phẩm

VH2-

100

(Thời

gian

chờ xử

lý = 1

tuần)

20

Chuôi

đèn

(Thời

gian

chờ

xử lý

= 3

tuần)

Chỉ tiêu Tuần

1 2 3 4 5 6 7 8

Tổng nhu cầu 600 400 200

Lượng tiếp

nhận theo

lịch trình

500

Dự trữ hiện có

theo kế

hoạch

905 305 305 305 405 205 205 205

Nhu cầu thực 95

Tiếp nhận đơn

hàng theo kế

hoạch

500

Phát hành đơn

hàng theo kế

hoạch

500

21

8.6. Định cỡ lô trong hệ thống MRP

• 8.6.1.Kỹ thuật lô theo lô (Lot for lot – L4L)

• 8.6.2. Kỹ thuật số lượng đặt hàng kinh tế EOQ

• 8.6.3. Kỹ thuật tổng chi phí thấp nhất (least total

cost – LTC)

• 8.6.4. Kỹ thuật chi phí đơn vị thấp nhất (least

unit cost – LUC)

22

8.6.1.Kỹ thuật lô theo lô (Lot for lot – L4L)

• Đây là kỹ thuật phổ biến.

•Nội dung chính:

– Thiết lập đơn hàng dự kiến đúng chính xác với nhu

cầu thực

– Đưa ra đúng những gì cần cho mỗi tuần mà không có

tồn kho trong các kỳ tương lai

– Tối thiểu hóa chi phí tồn kho

– Không tính đến chi phí thiết lập đơn hàng hay giới hạn

năng lực

–làm tốn chi phí thiết lập đơn hàng

23

Ví dụ minh họa 4

• Hãy xác định cỡ lô của hệ thống MRP sau đây,

yêu cầu được trình bày trong 8 tuần như sau:

Chi phí mỗi mặt hàng 10$

Chi phí đặt hàng hoặc thiết lập 47$

Chi phí lưu kho/tuần 0,50%

Tuần 1 2 3 4 5 6 7 8

Nhu cầu thực 50 60 70 60 95 75 60 55

24

Trang 5

Bài giảng Quản trị sản xuất Chương 8

ThS. Nguyễn Thị Bình Minh

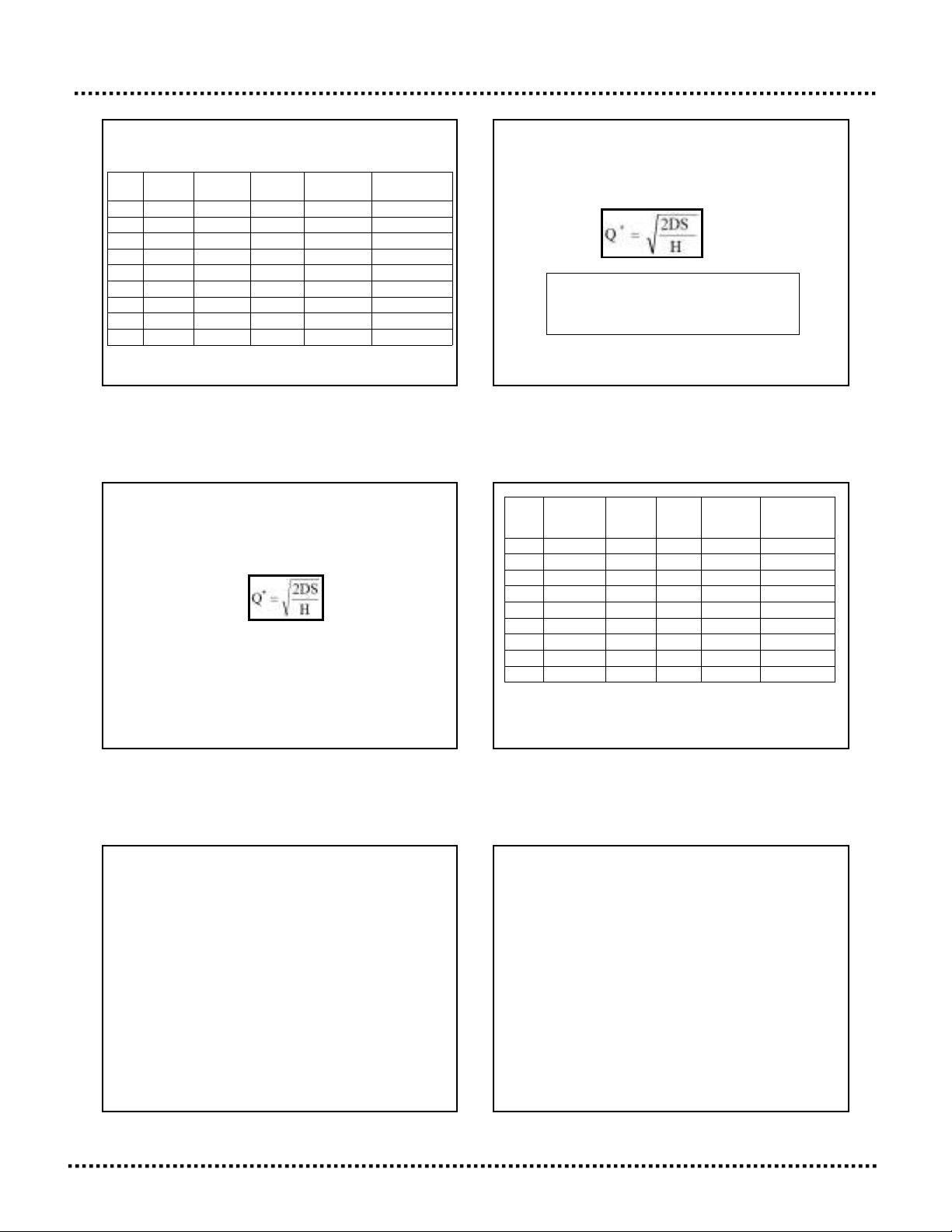

Xác định cỡ lô theo kỹ thuật lô theo lô

Tuần

Nhu cầu

thực

Số lượng

sx

Tồn trữ

cuối kỳ

Chi phí lưu

kho

Chi phí thiết lập

đơn hàng

1 50 50 0 0 47

2 60 60 0 0 47

3 70 70 0 0 47

4 60 60 0 0 47

5 95 95 0 0 47

6 75 75 0 0 47

7 60 60 0 0 47

8 55 55 0 0 47

Tổng 525 525 0 0 376

25

8.6.2. Kỹ thuật số lượng đặt hàng kinh tế EOQ

• Cỡ lô được xác định theo mô hình EOQ với công thức

như sau:

- S: CP thiết lập đơn hàng

- D: nhu cầu hàng năm

- H: CP tồn trữ 1 đơn vị/năm

26

Ví dụ minh họa 4 (tt )

• Áp dụng mô hình EOQ để xác định cỡ lô ta sử

dụng công thức:

• Mỗi năm làm việc 52 tuần

•Nhu cầu hàng năm được tính dựa vào số liệu

của 8 tuần là:

D= (525/8) * 52 = 3.412,5 đơn vị

27

Tuần Nhu cầu

thực

Số lượng

sx

Tồn trữ

cuối

kỳ

Chi phí lưu

kho

Chi phí thiết

lập đơn

hàng

1 50 351 301 15,05 47

2 60 0 241 12,05 0

3 70 0 171 8,55 0

4 60 0 111 5,55 0

5 95 0 16 0,8 0

6 75 351 292 14,6 47

7 60 0 232 11,6 0

8 55 0 177 8,85 0

Tổng 525 702 1541 77,05 94

28

8.6.3. Kỹ thuật tổng chi phí thấp nhất

• Là kỹ thuật định cỡ lô linh hoạt nhằm tính toán số lượng

đặt hàng bằng cách so sánh chi phí lưu kho và chi phí

thiết lập đơn hàng cho nhiều cỡ lô khác nhau, sau đó

chọn lô nào mà 2 chi phí này gần bằng nhau nhất.

•so sánh chi phí đặt hàng và chi phí lưu kho trong

nhiều tuần, và chọn cỡ lô nào có 2 chi phí này gần bằng

nhau nhất

29

8.6.3. Kỹ thuật tổng chi phí thấp nhất

• Nếu chi phí đặt hàng không đổi thì PP

này rất hấp dẫn vì dễ tính và đơn giản

mặc dù nó chỉ có thể chính xác trong điều

kiện ràng buộc này

30