Ch ng 2. TÍNH TOÁN, THI T K THI T B C T LASERươ Ế Ế Ế Ị Ắ

2.1. Tính toán, thi t k k t c u c khíế ế ế ấ ơ

2.1.1. Tính toán, thi t k khungế ế

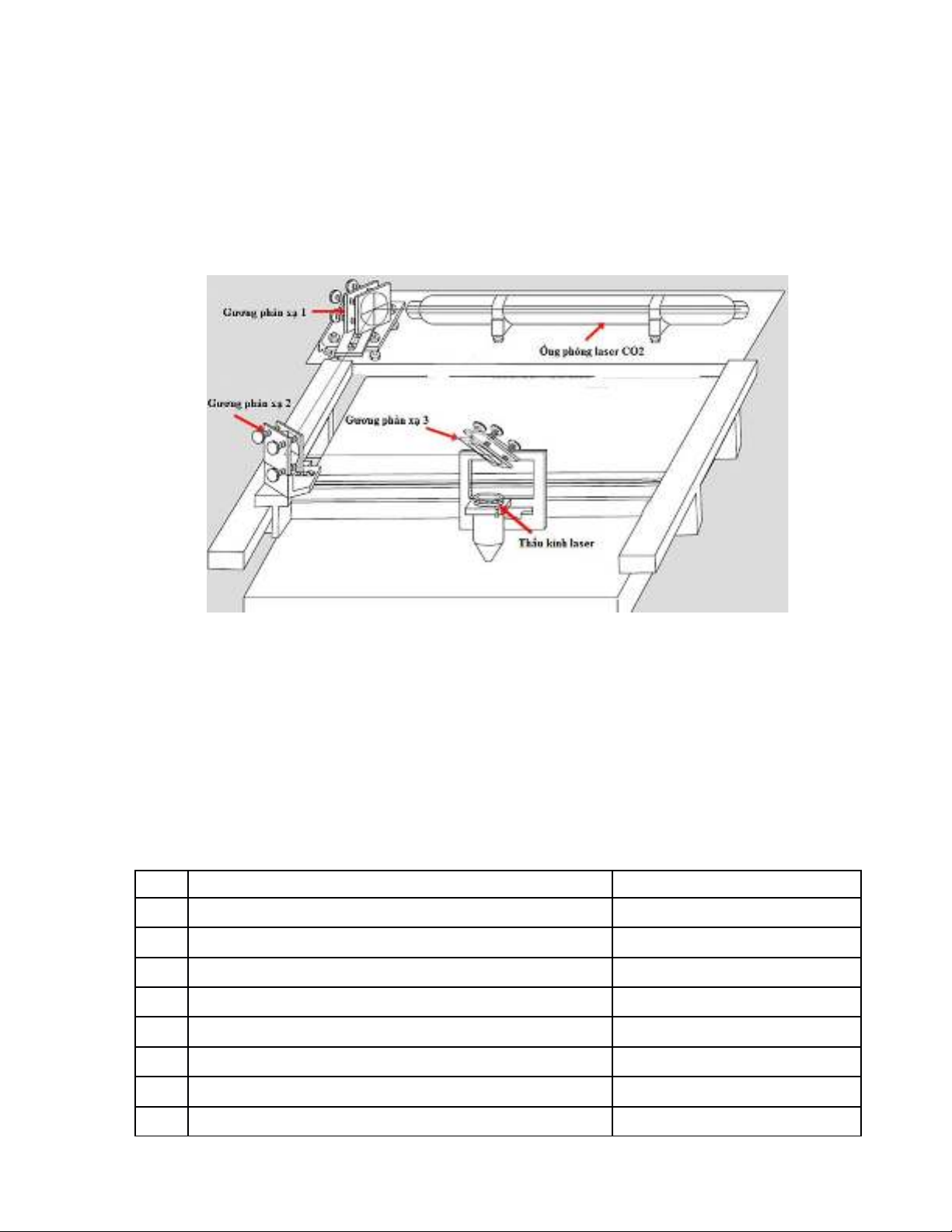

a. S đ k t c u máyơ ồ ế ấ

T nguyên lý làm vi c c a máy c t laser, xây d ng đc s đ l p nh sau:ừ ệ ủ ắ ự ượ ơ ồ ắ ư

Hình 2.1. S đ l p c a máy c t laserơ ồ ắ ủ ắ

b. Ch n k t c u khungọ ế ấ

Yêu c u đi v i khung c a máy c t laser ph i đm b o đ c ng v ng cao đầ ố ớ ủ ắ ả ả ả ộ ứ ữ ể

l p các thi t b tr c ti p trên khung máy, đm b o đ chính xác t ng quan hình h c,ắ ế ị ự ế ả ả ộ ươ ọ

tính th m m , thu n l i cho quá trình ch t o và cu i cùng là đáp ng đc yêu c uẩ ỹ ậ ợ ế ạ ố ứ ượ ầ

làm vi c và đm b o các ch tiêu kinh t - k thu t.ệ ả ả ỉ ế ỹ ậ

- Các thông s thi t k c a máy bao g m ph n c và đi n:ố ế ế ủ ồ ầ ơ ệ

TT Thông s yêu c uố ầ Giá trị

1 B c sóng đi n tướ ệ ừ 445nm

2 Công su t bóng laserấ50W

3 Vùng nhi t đ ho t đngệ ộ ạ ộ

4 Bi n đi d ng s sang d ng t ng tế ổ ạ ố ạ ươ ự TTL ho cặ analog

5Đi n áp đu vàoệ ầ

6Đi n áp đu ra đnệ ầ ế 5V

7 Kho ng cách h i tả ộ ụ Đi u ch nhề ỉ

8 Chi u sâu kh cề ắ 1-7mm

1

TT Thông s yêu c uố ầ Giá trị

9 T c đ kh cố ộ ắ 400mm

10 Ph m vi làm vi cạ ệ 600mmx400mmx250mm

11 T c đ di chuy n các tr c t i đaố ộ ể ụ ố 0.45m/s

12 S vòng quay t i đa trên đng c b cố ố ộ ơ ướ 3000v/p

13 Kh i l ng máy t i đaố ượ ố 35.5Kg

- L a ch n ph ng án k t c u khung: Khung là k t c u ch u t i tr ng chính choự ọ ươ ế ấ ế ấ ị ả ọ

toàn b thi t b tuy nhiên v i máy c t laser t i tr ng trên máy nh , do đó có th l aộ ế ị ớ ắ ả ọ ỏ ế ự

ch n m t trong hai ph ng án thi t k sau:ọ ộ ươ ế ế

Ph ng án 1: L a ch n khung thép đnh hìnhươ ự ọ ị

+ u đi m: Thu n l i cho quá trình gia công k t c u, phôi có đ chính xác cao,Ư ể ậ ợ ế ấ ộ

nh .ẹ

+ Nh c đi m: Giá thành phôi cao h n thépượ ể ơ

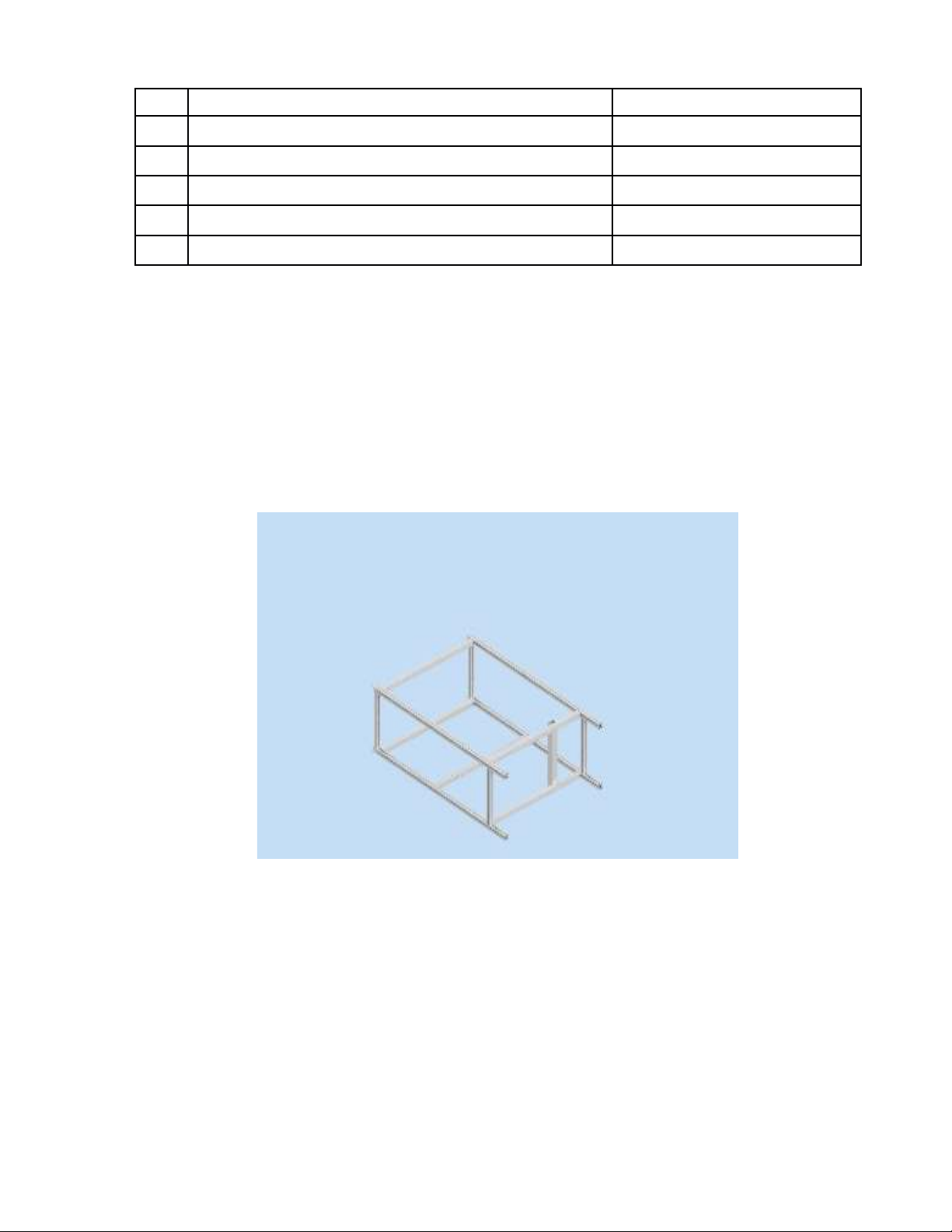

Hình 2.2. Thi t k s b mô hình 3D c a khung nhôm đnh hìnhế ế ơ ộ ủ ị

Ph ng án 2: L a ch n khung thép d p t mươ ự ọ ậ ấ

+ u đi m: Đm b o tính th m m vì thu n l i cho quá trình s n tĩnh đi n vàƯ ể ả ả ẩ ỹ ậ ợ ơ ệ

d p li n t m t o đi u ki n cho vi c l p ráp các ph ki n trên máy và b o v các thi tậ ề ấ ạ ề ệ ệ ắ ụ ệ ả ệ ế

bị

+ Nh c đi m: Không thu n l i cho vi c ch t o đn chi c, lo t nh vì ph iượ ể ậ ợ ệ ế ạ ơ ế ạ ỏ ả

gia công khuôn d p, s n, d n t i giá thành tăng cao h n xo v i ph ng án 1.ậ ấ ẫ ớ ơ ớ ươ

2

Căn c vào u nh c đi m trên, l a ch n ph ng án thi t k k t c u khungứ ư ượ ể ự ọ ươ ế ế ế ấ

nhôm đnh hình.ị

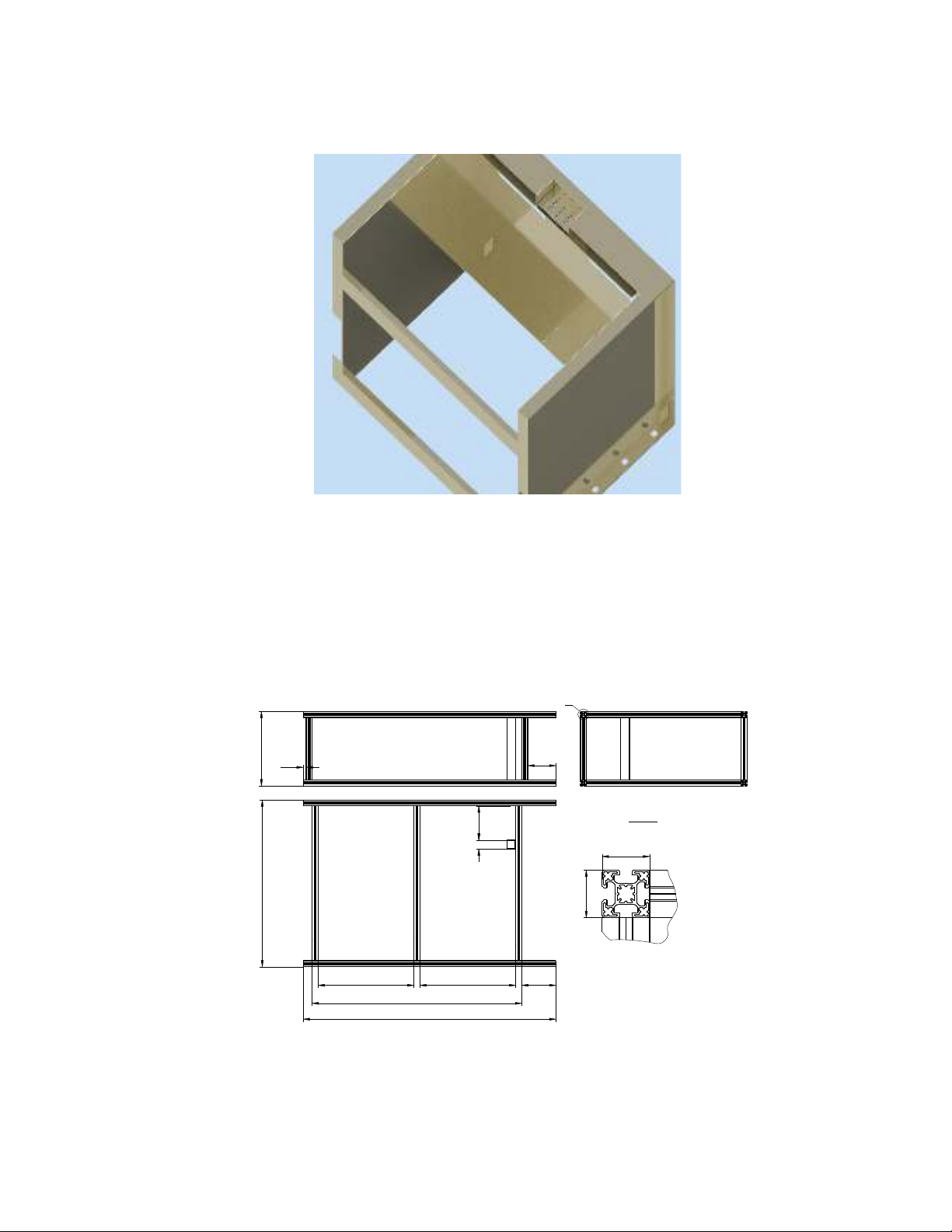

Hình 2.3. Thi t k s b mô hình 3D c a khung thép d p t mế ế ơ ộ ủ ậ ấ

- L a ch n kích th c k t c u:ự ọ ướ ế ấ

Theo tiêu chu n, ch n lo i thép đnh hình có ký hi u: ẩ ọ ạ ị ệ

V i ph m vi làm vi c c a máy là: 600mmx400mmx250mm, đng th i đ l p ớ ạ ệ ủ ồ ờ ể ắ

ráp các ph ki n trên máy l a ch n kích th c khung theo hình v sau:ụ ệ ự ọ ướ ẽ

775

575 425

20

20

643

294 294

10527

105

9

I

I

TL10:1

87

Hình 2.3. Kích th c k t c u khung nhôm đnh hìnhướ ế ấ ị

3

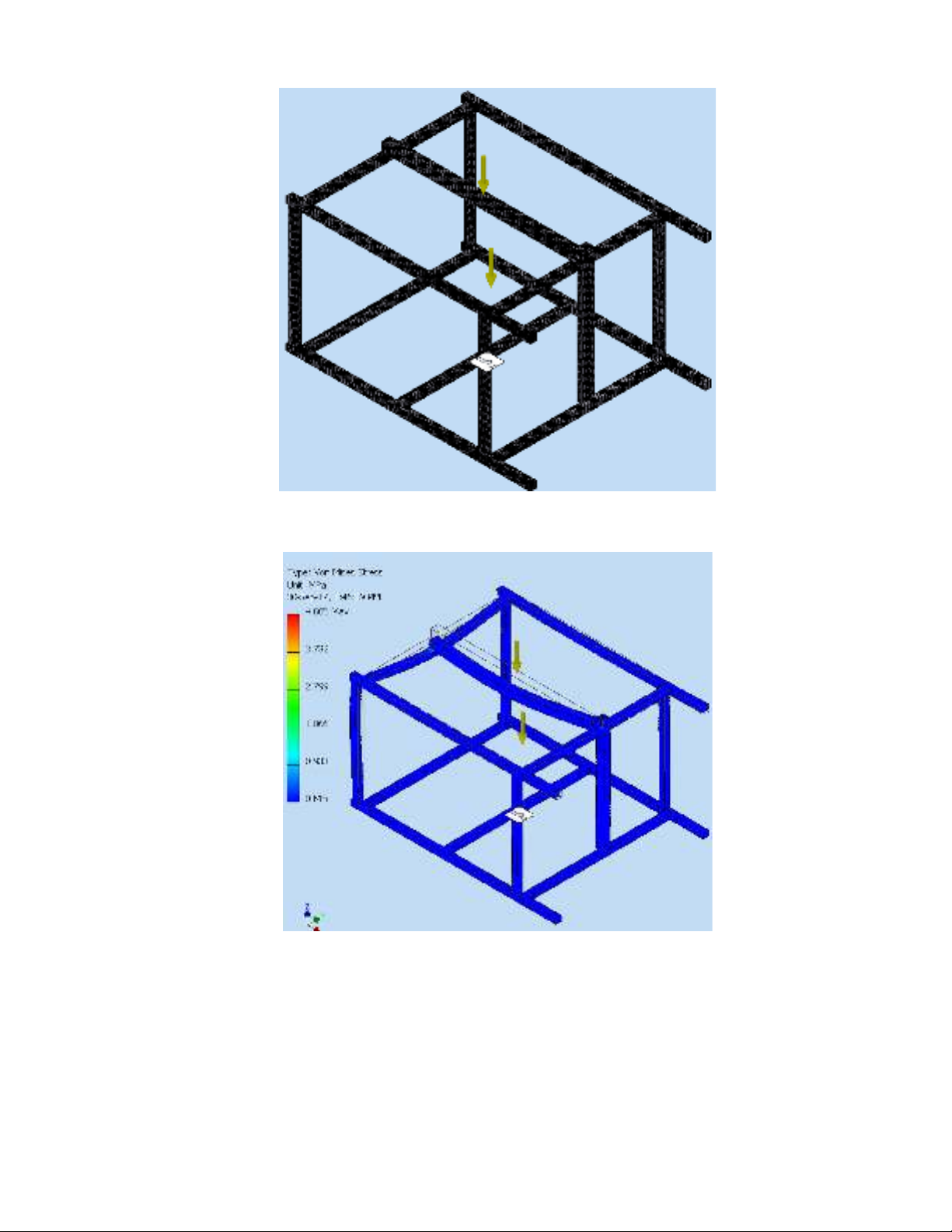

c. Ki m nghi m b n cho khungể ệ ề

Kích th c, k t c u khung ph i đm b o đ b n, đ c ng trong quá trìnhướ ế ấ ả ả ả ộ ề ộ ứ

làm vi c, đo đó ph i ki m nghi m b nệ ả ể ệ ề

V i h thanh siêu tĩnh b c 3 vi c tính toán theo ph ng pháp truy nớ ệ ậ ệ ươ ề

th ng g p nhi u khó khăn do đó s d ng ph ng pháp ph n t h u h n(FEM) đ tínhố ặ ề ử ụ ươ ầ ử ữ ạ ể

toán

- Xác đnh t i tr ng tác d ng lên khung:ị ả ọ ụ

+ T i tr ng do ngo i l c là tr ng l ng c a các k t c u l p: ả ọ ạ ự ọ ượ ủ ế ấ ắ

245(N) (2-1)

+ T i tr ng do tr ng l ng b n thân khungả ọ ọ ượ ả

+ B qua t i tr ng dao đng (giá tr nh ) do các đng c b c trong quá trìnhỏ ả ọ ộ ị ỏ ộ ơ ướ

làm vi c sinh raệ

- T o các đi t ng hình h cạ ố ượ ọ (Part or Assembly)

- Thi t l p môi tr ng (Simulation/ế ậ ườ Static)

- Xác đnh các thu c tínhị ộ v t li u (Specify materials properties)ậ ệ

- Chia l iướ (Create the mesh)

- Xác đnh đi u ki n biên v t lýị ề ệ ậ (Define physics boundary conditions)

- Ch y mô ph ngạ ỏ (Run simulation)

- Truy xu tấ k t quế ả (Postprocess results)

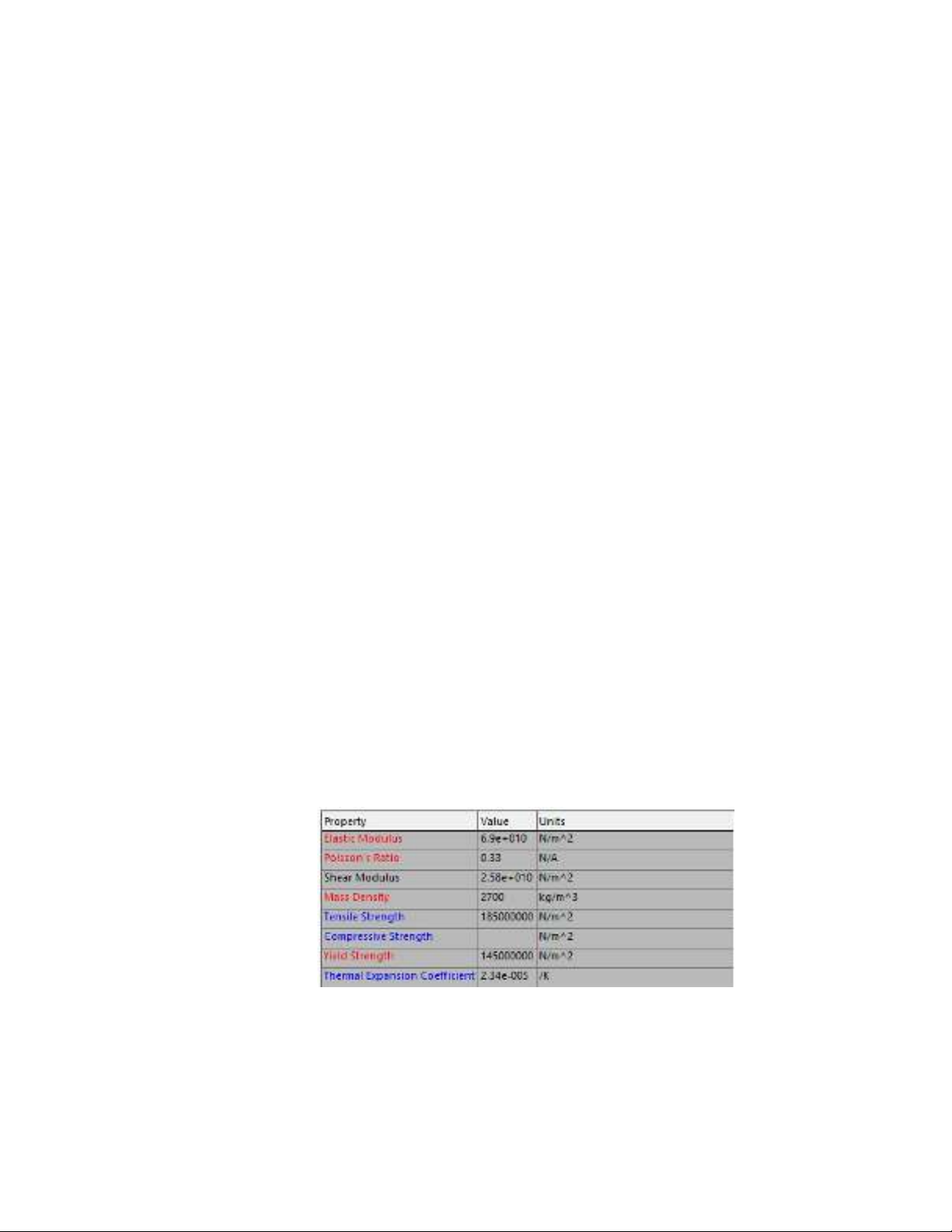

- Đc tính v t li u v t li u h p kim nhôm 6063(T5),ặ ậ ệ ậ ệ ợ

Hình 2.4. Đc tính v t li u nhôm 6063ặ ậ ệ

K t qu tính toán mô hình đc chia thành 218476 ph n t t giác v i 352911ế ả ượ ầ ử ứ ớ

đnhỉ

4

Hình 2.5. Chia l i mô hìnhướ

Hình 2.6. K t qu phân tích ng su tế ả ứ ấ

5

![Bài tập tối ưu trong gia công cắt gọt [kèm lời giải chi tiết]](https://cdn.tailieu.vn/images/document/thumbnail/2025/20251129/dinhd8055/135x160/26351764558606.jpg)