Lean - Những câu chuyện ở Việt Nam

Lean đã giúp nhiều doanh nghiệp trên thế giới

làm nên thành công. Tuy nhiên, việc áp dụng

Lean ở Việt Nam vẫn chưa được phổ biến và

số doanh nghiệp áp dụng Lean thành công chỉ

đếm trên đầu ngón tay.

BĂN KHOĂN…

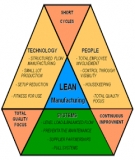

Nguyên tắc chủ đạo của Lean là gia tăng giá trị cho khách hàng

thông qua việc liên tục loại bỏ lãng phí trong suốt quá trình cung

cấp sản phẩm và dịch vụ. Lãng phí ở đây được hiểu là “tất cả các

hoạt động của doanh nghiệp không giúp tạo ra giá trị mong muốn

cho khách hàng”. Vì thế, muốn áp dụng Lean, doanh nghiệp phải

hiểu đâu là những điều khách hàng thật sự quan tâm, những giá

trị từ sản phẩm và dịch vụ cung cấp được khách hàng sẵn sàng

trả tiền… Trên cơ sở đó, doanh nghiệp sẽ biết cách giảm thiểu,

hoặc loại bỏ, những hoạt động nào làm phát sinh chi phí và kéo

dài thời gian chờ đợi của khách hàng.

Tại hội thảo “Ứng dụng Lean trong quản lý doanh nghiệp để gia

tăng lợi nhuận”, do Mekong Capital tổ chức hồi tháng 9, ông

Andrew Cheah, chuyên viên Công ty Tư vấn Lean Advisors, cho

biết nhiều doanh nghiệp vẫn hiểu lầm ứng dụng Lean là… sa thải

nhân viên. Ông nói: “Thực ra Lean chẳng dính dáng gì đến

chuyện này mà ngược lại, ứng dụng Lean sẽ không thành công

nếu doanh nghiệp giảm bớt nhân sự”. Cũng trong hội thảo, nhiều

doanh nghiệp Việt Nam đã nêu lên những khó khăn của mình

trong quản lý. Một nhà sản xuất đồ chơi trẻ em bằng gỗ cho biết

ông đang gặp khó khăn với vấn đề lãng phí nguyên vật liệu.

Khách hàng yêu cầu sản phẩm xuất xưởng phải đẹp và ông đã

tìm mua nguyên liệu có chất lượng cao để đáp ứng yêu cầu này.

Tuy nhiên, vì sản phẩm có kích thước rất nhỏ nên quá trình sản

xuất mắc nhiều lỗi, dẫn đến lãng phí rất nhiều vật liệu. Một nhà

sản xuất khác lại gặp vấn đề về năng suất lao động thấp; tinh

thần làm việc của nhân viên uể oải; tinh thần phối hợp nhóm để

giải quyết công việc chưa cao. Có nhà sản xuất lại đau đầu với

giá nguyên liệu tăng mà không thể tăng giá bán sản phẩm…Và

điều mà tất cả mọi người đều muốn biết là phải ứng dụng Lean

như thế nào để thành công.

Liệu doanh nghiệp nhỏ có cần thiết áp dụng Lean hay không?

Theo ông Cheah, đừng nên đợi công ty lớn mạnh mới chuyển

sang áp dụng Lean, vì khi đó việc chuyển đổi các hình thức quản

trị, sản xuất… sẽ rất phức tạp. “Áp dụng Lean đơn giản chỉ là giải

thích cho nhân viên về những gì cần làm để tăng thêm giá trị cho

khách hàng, những gì ngược với mối quan tâm của khách hàng

là lãng phí”, ông Cheah nói.

KINH NGHIỆM VÀ THÀNH CÔNG

Có lẽ Toyota Bến Thành là câu chuyện về ứng dụng Lean thành

công ở Việt Nam được nhắc đến nhiều trong thời gian qua. Đây

là một trong những trung tâm dịch vụ bảo trì hàng đầu của Toyota

tại Việt Nam. Nhờ áp dụng Lean, Toyota Bến Thành đã rút ngắn

được hơn ba phần tư thời gian bảo trì định kỳ cho một chiếc xe,

từ 240 phút xuống còn khoảng 50 phút. Đầu tiên, Toyota Bến

Thành khắc phục khoảng thời gian chết, chiếm đến hơn một phần

tư thời gian bảo trì xe, chủ yếu do các nhân viên phải đợi nhau

trong lúc giao và nhận phụ tùng giữa các công đoạn của quy

trình. Tuy nhiên, vẫn còn một nửa thời gian bảo trì cần phải đẩy

nhanh tiến độ theo yêu cầu của khách. Để cắt giảm lượng thời

gian thừa này, Toyota Bến Thành nghiên cứu lại việc sắp xếp chỗ

đứng của công nhân trong thao tác để có thể hỗ trợ nhau nhiều

hơn, ít mất thời gian di chuyển hơn; sắp đặt lại dụng cụ theo từng

thao tác phù hợp để công nhân sử dụng được thời gian tối ưu

trong việc lựa chọn dụng cụ làm việc; trang bị thêm các thiết bị

chuyên dùng và huấn luyện công nhân sử dụng thành thạo các

thiết bị này…

Câu chuyện ứng dụng thành công Lean của Toyota Bến Thành

cho thấy việc tổ chức quy trình sản xuất hợp lý có ý nghĩa hơn là

đổi mới thiết bị, công nghệ nhằm tăng năng suất lao động. Trên

thực tế, nhiều cơ sở sản xuất công nghiệp ở Việt Nam vẫn chưa

thấy được tầm quan trọng của việc quy hoạch mặt bằng nhà

xưởng, bố trí máy móc thiết bị phù hợp, rút ngắn thời gian vận

chuyển nguyên liệu từ kho vào dây chuyền sản xuất… sẽ giúp

tăng hiệu suất làm việc của công nhân như thế nào. Ở trường

hợp của Toyota Bến Thành, vốn đầu tư cho việc mua sắm trang

thiết bị mới chỉ khoảng 10.000 đô la Mỹ, còn lại mọi thứ đều

tương tự như các trung tâm bảo trì xe hơi khác. Kết quả mang lại

không chỉ là sự hài lòng của khách hàng mà còn là lợi ích kinh tế:

Toyota Bến Thành đã tăng số lượng xe được bảo trì từ sáu lên

16 chiếc/ngày.

Đầu năm nay, một doanh nghiệp trong ngành dệt may cũng đã áp

dụng Lean khá thành công. Người đại diện doanh nghiệp cho

biết, áp dụng Lean thời gian đầu đã gặp phải không ít những nghi

ngờ về hiệu quả thiết thực của chương trình, vì nó tác động trực

tiếp vào quan điểm quản trị và cách thức điều hành hoạt động

của công ty. Giới quản lý cấp cao tại doanh nghiệp này phản đối

việc áp dụng Lean vì nó phủ nhận công lao đóng góp của họ.

Theo một chuyên gia tư vấn về Lean, đây là tình trạng chung mà

phần đông các doanh nghiệp tư nhân Việt Nam gặp phải vì một

số người được xem là “trụ cột” phải đối mặt với những thay đổi

có thể tác động đến vị trí và tầm ảnh hưởng của họ tại doanh

nghiệp. Trong trường hợp doanh nghiệp dệt may trên, chủ doanh

nghiệp một mặt đã phải hết sức mềm mỏng thuyết phục những

người chống đối, mặt khác phải tin vào việc ứng dụng Lean.

Sau khi đã “đả thông tư tưởng” trong ban giám đốc, người chủ

doanh nghiệp này lại phải đối mặt với một khó khăn khác: nhân

lực quản lý chuyên biệt. Chẳng hạn, trước đây mỗi một sản phẩm

may mặc sẽ có một người chuyên phụ trách việc cắt vải, bây giờ

áp dụng Lean chỉ còn một người phụ trách việc này cho các

nhóm sản phẩm. Đây là điều cực kỳ khó khăn vì tức thời không

dễ tìm, hay đào tạo, một người có kỹ năng “chuyên sâu” như thế.

Bên cạnh đó, Lean yêu cầu chỉ sản xuất vừa đủ, hạn chế hàng

tồn kho. Nhưng điều này lại làm lộ ra nhiều tổn thất tiềm ẩn và

tăng áp lực cho nhà quản lý như máy hư không sửa kịp, công

nhân bệnh đột xuất… dẫn đến không làm kịp đơn hàng. Tuy

nhiên, khi vượt qua được những khó khăn trên thì Lean thực sự

phát huy tác dụng.

Kinh nghiệm đầu tiên ở doanh nghiệp trên là thực hiện chuyền

mẫu, tức bố trí công nhân ngồi đúng sơ đồ máy theo luồng di

chuyển hợp lý của sản phẩm. Trước đây, mỗi công nhân tự chọn

cho mình một chỗ ngồi tùy thích, dẫn đến gián đoạn chuyền sản

xuất vì có khi hai công đoạn liền nhau nhưng hai máy lại đặt cách

xa nhau. Bài học kế tiếp là cách trả lương. Lâu nay doanh nghiệp

trả lương căn cứ theo số lượng, mà không căn cứ vào độ khó

của việc tạo ra sản phẩm ở từng công đoạn nên luôn có sự cách

biệt lớn về thu nhập trong cùng một chuyền sản xuất. Nay lương

được trả theo sản lượng của cả một chuyền sản xuất, nên thu

nhập của người lao động được tính toán hợp lý hơn. Người có

tay nghề cao hay thâm niên thì doanh nghiệp cho nhân thêm hệ

số để giữ chân, đồng thời khuyến khích họ giúp đỡ những người

yếu nghề hơn trong chuyền sản xuất của mình. Những kết quả

tiếp theo khi doanh nghiệp này áp dụng Lean bao gồm giảm thời

gian thực hiện đơn hàng từ 30 ngày xuống còn 15 ngày; giải

quyết được tắc nghẽn trong dây chuyền sản xuất (vì bây giờ

người giỏi nghề sẽ hỗ trợ người yếu, người làm công đoạn đơn

giản sẽ được phân thêm việc cho bằng với thời gian người làm

công đoạn phức tạp). Quan trọng hơn hết là giờ đây ở doanh

nghiệp, tính đoàn kết của các bộ phận tăng lên, từ đó chuyền sản

xuất hoạt động liên tục, công việc giữa các thành viên được cân

bằng và thời gian hư hỏng máy móc cũng được rút ngắn lại.