Chương 5: Cơ chế hình thành bồ hóng trong quá trình cháy của động cơ Diesel

65

theo các phiến lục giác phẳng cách nhau 0,34-0,36nm (chỉ lớn hơn một chút so với

graphit: 0,33nm). Các phiến này kết hợp với nhau tạo thành các mầm tinh thể (từ 2-5

phiến) với cấu trúc giống như carbon đen. Những mầm tinh này lại sắp xếp lại theo các

hướng song song với mặt hạt cầu với kết cấu siêu tĩnh để tạo thành các hạt.

5.4. Tình hình nghiên cứu và các quy định về nồng độ

bồ hóng trong khí xả động cơ Diesel hiện nay

5.4.1. Tình hình nghiên cứu bồ hóng

Nghiên cứu bồ hóng trong khí xả động cơ Diesel hiện nay tập trung vào các hướng

chính sau đây:

1- Nghiên cứu sự hình thành bồ hóng bên trong buồng cháy động cơ

Trên cơ sở hiểu biết tường tận quá trình hình thành bồ hóng chúng ta có thể nghiên

cứu tổ chức quá trình cháy, xác định chế độ làm việc tối ưu của động cơ cũng như xác

định chất lượng nhiên liệu và các chất phụ gia chống ô nhiễm để đảm bảo cháy sạch nhiên

liệu, làm giảm nồng độ bồ hóng trong sản phẩm cháy. Việc nghiên cứu quá trình tạo bồ

hóng trong động cơ thường xuất phát từ các mô hình ngọn lửa khuếch tán bên ngoài động

cơ. Theo hướng này có rất nhiều công trình nghiên cứu về mô hình hóa quá trình cháy và

tạo bồ hóng trong các ngọn lửa khuếch tán một pha và hai pha. Đặc biệt, sự phát triển

đồng dạng toán học về quá trình cháy đã cho phép thiết lập mô hình tổng quát cho nhiều

hệ thống cháy khác nhau để từ đó có thể mô hình hóa quá trình tạo bồ hóng bên trong

buồng cháy động cơ Diesel. Tesner và Magnussen đã đưa ra mô hình tạo bồ hóng hai giai

đoạn. Các mô hình tạo bồ hóng khác cũng đã được tổng kết trong các tài liệu của Morel,

Kenedy, Lee... Tính đúng đắn của mô hình của Morel và của Tesner-Magnussen đã được

Bùi Văn Ga kiểm nghiệm trên các ngọn lửa rối và khuếch tán một pha và hai pha.

Đối với động cơ Diesel, mô hình nhiều khu vực ("multi-zone") dựa trên quy luật

thực nghiệm của khí kéo theo vào tia nhiên liệu và sự phân bố nhiên liệu trong tia để tính

toán nhiệt độ trung bình trong mỗi khu vực và từ đó tính toán quá trình cháy và tạo bồ

hóng trong động cơ Diesel đã cho phép xây dựng các phần mềm đa phương chạy trên các

máy tính mini như KIVA2, KIVA3 và TURBO-KIVA.

2- Nghiên cứu xử lý bồ hóng trên đường xả động cơ

Hướng nghiên cứu này chủ yếu tập trung hoàn thiện 2 giải pháp:

- Xử lý bồ hóng bằng kỹ thuật lọc và tái sinh lọc

- Xử lý bồ hóng bằng bộ xúc tác oxy hóa

Chương 5: Cơ chế hình thành bồ hóng trong quá trình cháy của động cơ Diesel

66

Trong chương 7 chúng ta sẽ nghiên cứu các giải pháp này. Tuy các nhà khoa học

và công nghệ đã có nhiều cải tiến và hoàn thiện các bộ lọc nhưng cho đến nay vẫn chưa có

được một giải pháp tối ưu nào tỏ ra hữu hiệu cho vấn đề xử lý bồ hóng trên đường xả.

5.4.2. Các quy định về nồng độ bồ hóng trong khí xả động cơ Diesel

Hiện nay, quy trình kiểm tra tiêu chuẩn của mỗi nước phụ thuộc vào chế độ vận

hành của ô tô ở một thành phố mà nước đó chọn làm tiêu biểu. Các nước đang phát triển

thường chọn chế độ thử của những nước công nghiệp phát triển để áp dụng ở nước mình

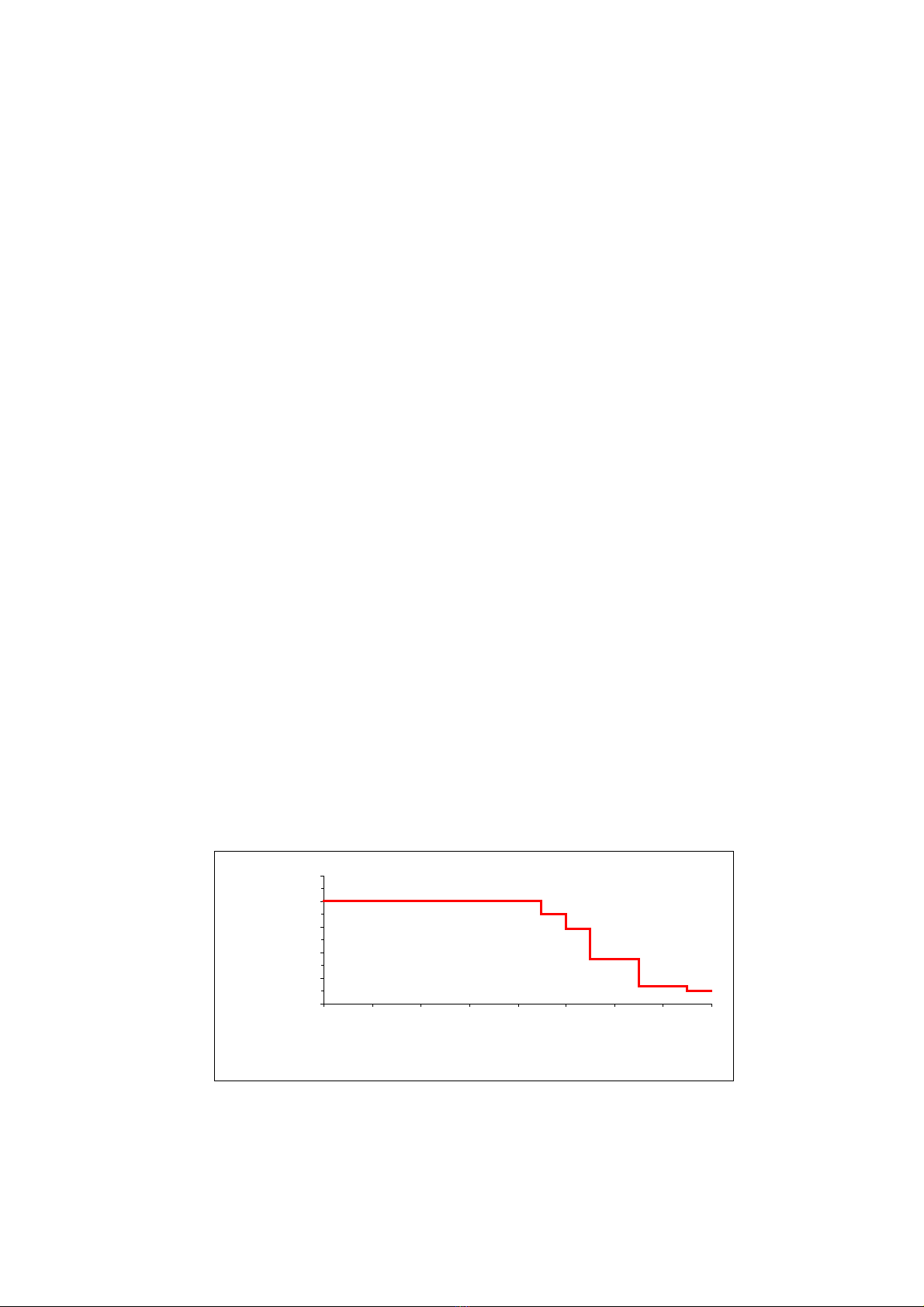

vớI một ít điều chỉnh cho phù hợp với tình hình thực tế. Từ năm 1970, các nước trên thế

giới đã thiết lập tiêu chuẩn độ khói cho các loại xe tải và xe bus Diesel như các hình 5.13

(Cộng đồng Châu Âu, loại xe có trọng lượng toàn bộ trên 3500kg), hình 5.14 (Mĩ, loại xe

có trọng lượng toàn bộ trên 3850kg) và hình 5.15 (Nhật, loại xe có trọng lượng toàn bộ

trên 2500kg).

Ở Việt Nam, Nhà Nước đã ban hành các tiêu chuẩn TCVN 5418-91 và TCVN

6438-98 về độ khói trong khí xả động cơ Diesel (xem chương 2).

5.5. Cơ chế tạo bồ hóng trong buồng cháy động cơ Diesel

Các nghiên cứu cơ bản về quá trình hình thành bồ hóng trong các ngọn lửa và

trong buồng cháy động cơ Diesel đã được đề cập nhiều trong các tài liệu gần đây với 5 cơ

chế hình thành hạt bồ hóng điển hình:

1. Polyme hóa qua acétylène và polyacétylène

2. Khởi tạo các hydrocarbure thơm đa nhân (HAP)

3. Ngưng tụ và graphit hóa các cấu trúc HAP

4. Tạo hạt qua các tác nhân ion hóa và hợp thành các phân tử nặng

5. Tạo hạt qua các tác nhân trung tính và phát triển bề mặt hợp thành

các thành phần nặng.

0

0.2

0.4

0.6

0.8

1

1970 1974 1978 1982 1986 1990 1994 1998 2002

Næm dÜÖng lÎch

ñ¶ khói (g/HP/h)

Chương 5: Cơ chế hình thành bồ hóng trong quá trình cháy của động cơ Diesel

67

Hình 5.13: Tiêu chuẩn châu Âu về độ khói của ô tô Diesel ở các mốc thời gian khác nhau

0

0.2

0.4

0.6

0.8

1

1970 1974 1978 1982 1986 1990 1994 1998 2002

Næm dÜÖng lÎch

ñ¶ khói (g/HP/h)

Hình 5.14: Tiêu chuẩn của Mĩ về độ khói của ô tô Diesel ở các mốc thời gian khác nhau

0

0.2

0.4

0.6

0.8

1

1970 1974 1978 1982 1986 1990 1994 1998 2002

Næm dÜÖng lÎch

ñ¶ khói (g/HP/h)

Hình 5.15: Tiêu chuẩn Nhật Bản về độ khói của ô tô Diesel ở các mốc thời gian khác nhau

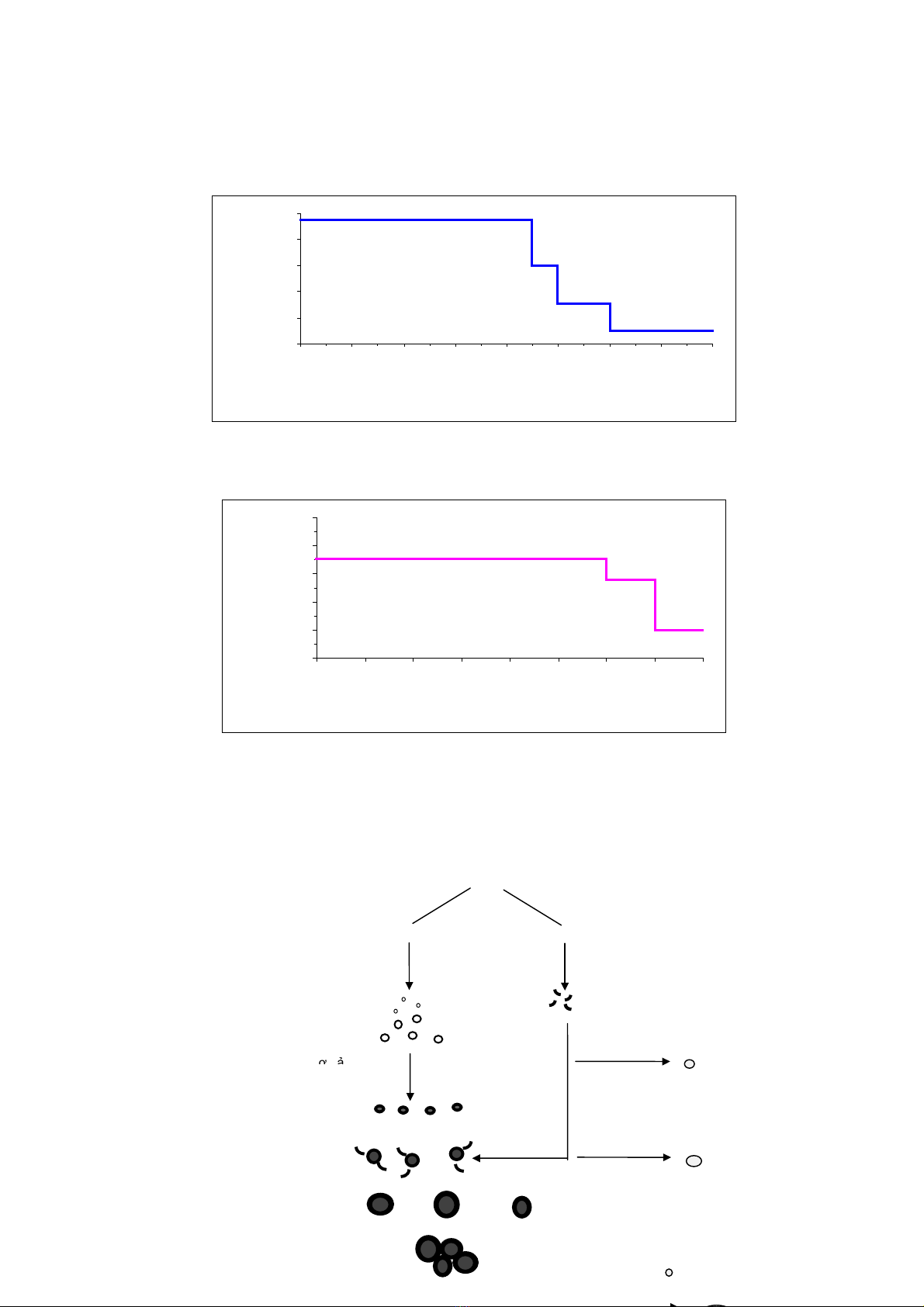

Hiện nay người ta thường mô tả sự hình thành bồ hóng qua 4 giai đoạn được tóm

tắt trên hình 5.16.

Nhiên liệu+Không khí

Tạo hạt nhân Phân hủy nhiệt

Axêtylen

Các hạt cơ bản

Phát triển bề

mặt

các hạt

cơb

ản

Các hạt bồ hóng

ban đầu

Phát triển bề mặt

các hạt bồ hóng ban đầu

Các hạt

bồ hóng

Hợp dính

Ngưng tụ

Phát triển bề mặt

Liên kết hạt

Oxy hóa

Oxy hóa

Oxy hóa

Chương 5: Cơ chế hình thành bồ hóng trong quá trình cháy của động cơ Diesel

68

Hình 5.16: Quá trình tạo bồ hóng trong động cơ Diesel

5.5.1. Hình thành hạt bồ hóng

Vật chất của pha ngưng tụ đầu tiên phát triển từ những phân tử nhiên liệu thông

qua các sản phẩm của sự oxy hóa hoặc các sản phẩm phân hủy nhiệt (pyrolyse). Những

sản phẩn này gồm những hydrocarbure không bão hòa khác nhau, đặc biệt là acétylène và

các đồng vị bậc cao của nó, và những HAP. Hai dạng phần tử này được coi như là nhân tố

chính trong sự hình thành bồ hóng. Phản ứng ngưng tụ của những phân tử thể khí dẫn đến

sự hình thành các hạt nhân bồ hóng đầu tiên có đường kính rất bé (d<2nm), đây là các hạt

cơ sở được hợp thành bởi một lượng lớn các gốc tinh thể đơn lẻ có kích thước từ 20 -

30A0.

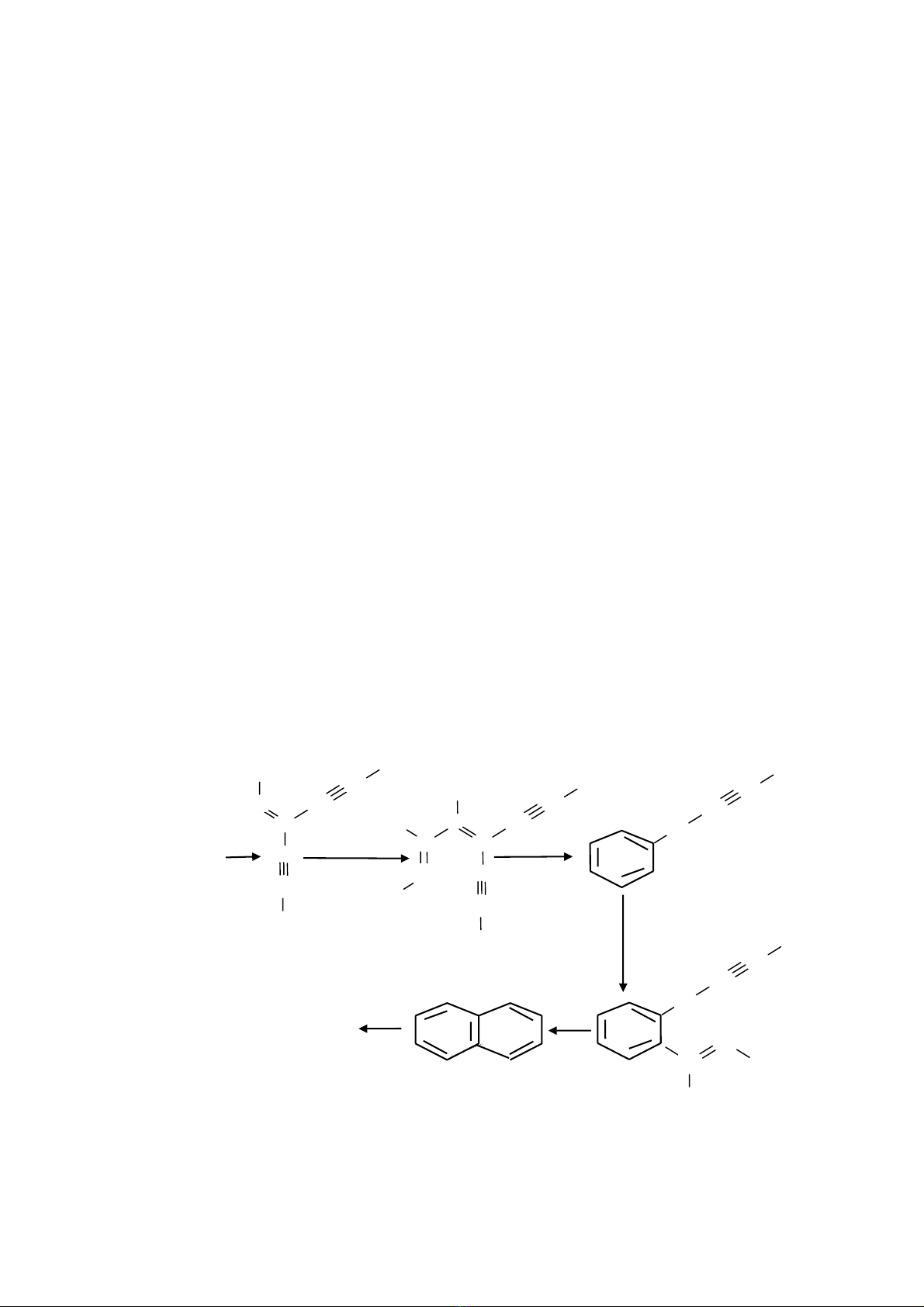

Hình 5.17a: Cơ chế trung gian về động hóa học của sự tạo thành bồ hóng

từ các phân tử aromatics

.C2H+C4H2 C

C

H

C

.C C

C

H

H

C2H2

C

C

H

CCC

C

H

H

C2H2

C

H

C

H

C C

C

H

.

C C

C

H

C C H

.

H

.

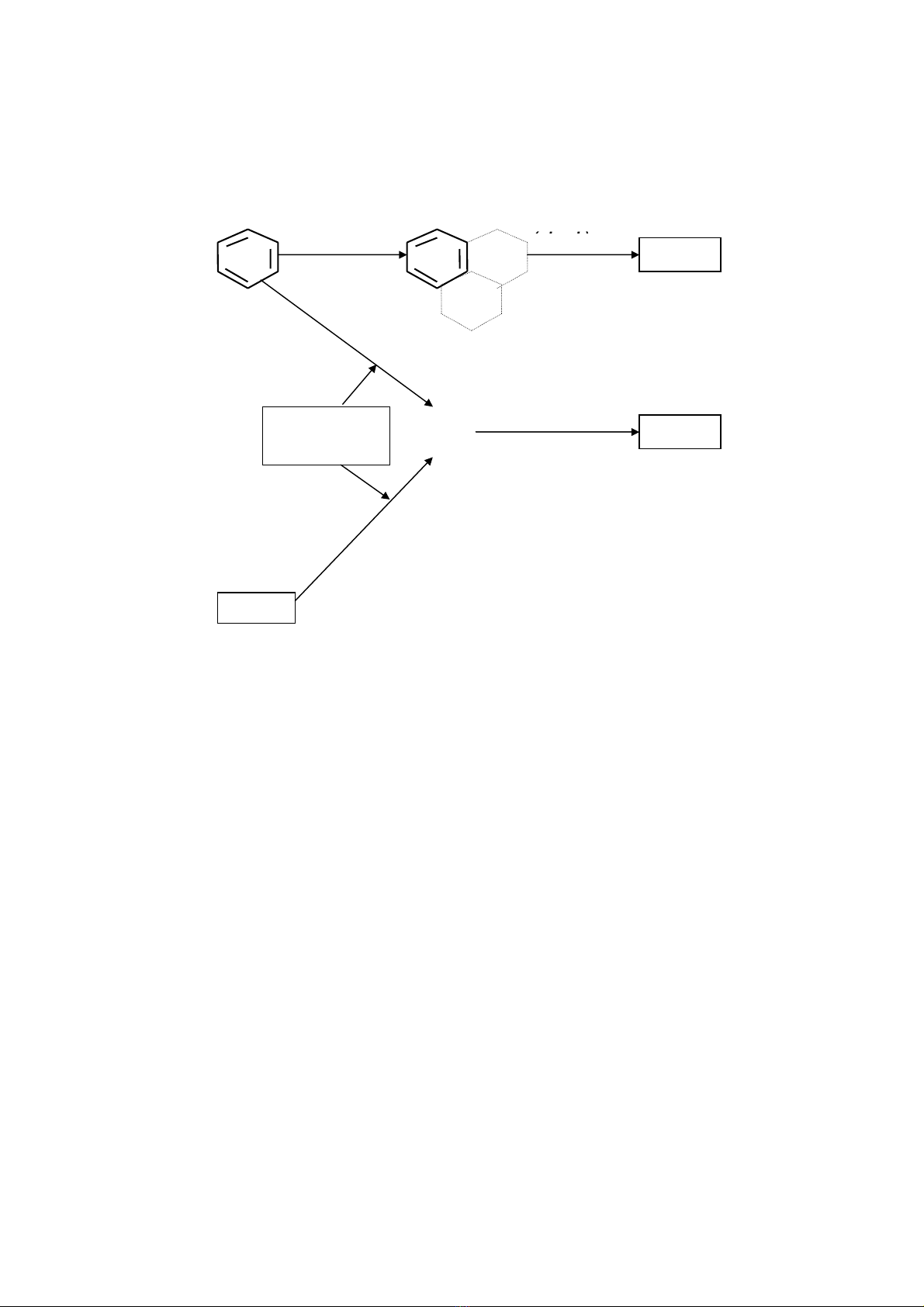

Hình 5.17b

+ C2H2

Chương 5: Cơ chế hình thành bồ hóng trong quá trình cháy của động cơ Diesel

69

Hình 5.17b: Mô hình cơ chế tạo hạt bồ hóng từ aromatics

và aliphatics

CHx

C2Hx

C3Hx

A

romatics

Các phản ứng ngưng tụ

A

liphatic

Các phản ứng

phân nhánh

Trực tiếp

(h h)

Bồ hóng

Bồ hóng

Gián tiếp (chậm)

![Đề thi Con người và môi trường cuối kì 2 năm 2019-2020 có đáp án [kèm file tải]](https://cdn.tailieu.vn/images/document/thumbnail/2025/20250523/oursky06/135x160/4691768897904.jpg)

![Đề cương ôn tập Giáo dục môi trường cho học sinh tiểu học [mới nhất]](https://cdn.tailieu.vn/images/document/thumbnail/2025/20251212/tambang1205/135x160/621768815662.jpg)